锂离子 (Li-ion) 电池已经成为现代能量蓄存的基础,从智能手机到新能源汽车,很多设备都是通过锂离子电池供电。这些电池都有一个关键部件——阴极,放电时锂离子要在阴极移动,所以阴极材料的选择会直接影响电池的性能、寿命和安全性。阴极由前驱体材料提取制成,这通常是一些过渡金属化合物。这些前驱体要经过若干化学过程才能生产出活性阴极材料,后者在电池的整体特性中起着至关重要的作用。

化学成分、结晶质量、颗粒粒度和颗粒形状是影响阴极前驱体材料质量和工艺效率的关键参数。

我们的解决方案

阴极前驱体的类型

- 镍钴锰 (NCM) 和镍钴铝 (NCA) 前驱体

NCM 和 NCA 是业内最受欢迎的阴极材料,尤其是新能源汽车行业。这些材料的前驱体属于混合氢氧化物,NCM 的前驱体是 NixCoyMn(1-x-y)(OH)2,NCA 的前驱体则是 NixCoyAl(1-x-y)(OH)2。 - 锂钴氧化物 (LCO) 前驱体

锂钴氧化物 (LiCoO2) 广泛用于便携式电子产品。前驱体氧化钴 (Co3O4) 与碳酸锂或氢氧化锂一起加工,以生产出最终的阴极材料。 - 磷酸铁锂 (LFP) 前驱体

新能源汽车电池中使用的磷酸铁锂 (LiFePO4) 阴极是源自磷酸铁 (FePO4) 前驱体。 - 锂锰氧化物 (LMO) 前驱体

锰氧化物 (Mn3O4) 是锂锰氧化物 (LiMn2O4) 的前驱体,此材料最显著的特点就是倍率性能高,热稳定性好,常用于混合动力汽车和电动工具的电池。 - 富镍前驱体

随着市场对电池能量密度的要求变得更高,富镍前驱体越来越受到重视。这些前驱体通常以掺杂量不同的 Ni(OH)2 表示,并用于生产镍含量较高的阴极材料。

前驱体合成和加工

共沉淀法是最常用的阴极前驱体合成方法,它将金属盐的水溶液相互混合,以形成液态前驱体。然后,在溶液中加入一种沉淀剂,比如氢氧化钠 (NaOH) 或氢氧化铵 (NH4OH),以使金属以氢氧化物的形态沉淀出来。

共沉淀是一个缓慢的过程 - 首先是成核,然后是原始颗粒的生长,最后聚集成更大的二次颗粒。整个过程可能需要 20 至 40 小时,具体取决于过程的效率。

需要谨慎地控制溶液的温度、pH 值、浓度和搅拌速度,以确保沉淀物的粒度和组成均匀。沉淀产物通常为金属氢氧化物或碳酸盐的混合物,比如对于 NCM 前驱体,得到的沉淀物为 NixCoyMn(1-x-y)(OH)2。然后,将该前驱体与 LiOH 混合并在 900oC 下煅烧,以制成最终的阴极材料。流程示意图如下所示。

![[Vathode precursor infogram.png] 637200397188502747LN.png](https://dam.malvernpanalytical.com/80cfe079-8d80-4cd4-ae51-ada200d4fe5a/637200397188502747LN_Original%20file.png)

许多参数(包括浆料成分、pH 值、温度和搅拌速度)均会影响共沉淀效率。优化这些参数对于电池阴极前驱体材料的质量和产量起着十分关键的作用。为了实时监测和控制这些参数以提高共沉淀过程的效率,我们提供了一系列分析解决方案。此外,我们的解决方案还可以帮助您确保您的前驱体材料具备所需的特性,以便能够加工出有效的阴极材料。

如何优化阴极前驱体材料?

可通过测量和控制以下参数来优化阴极前驱体的质量和产量:

- 颗粒粒度

- 颗粒粒形

- 化学成分和杂质

- 晶相分析

- Zeta 电位

在下文了解有关每种参数的更多信息。

颗粒粒度

前驱体颗粒成核、生长然后聚集,从而形成更大的二次颗粒。为了确保最高的生产效率,这些颗粒应在最短的时间内快速生长并超过其目标尺寸。因此,持续测量颗粒粒度非常重要,有助于微调浆料反应器中的工艺参数。

Mastersizer 系列激光粒度分析仪

颗粒粒度智能测量方法

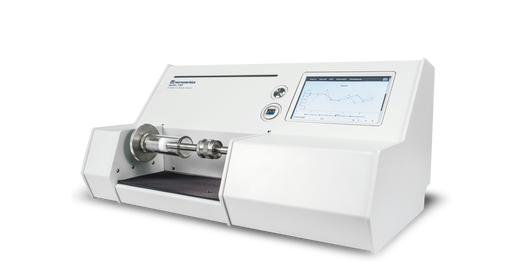

激光衍射是精确测量粒度分布以进行工艺和质量控制的最佳方法之一。Mastersizer 3000 深受全球电池芯和电池材料制造商的信赖,已成为颗粒粒度分析领域广被接受的标准设备。

Mastersizer 系列激光衍射颗粒粒度分析仪为快速、准确的测定湿式和干式分散体的粒度分布设定了标准。我们新推出的 Mastersizer 3000+ 新增 Size Sure(颗粒判定)和 Data Quality Guidance(数据质量指南)等功能,分析能力更强大。

Insitec 在线粒度仪系列仪器

稳健可靠的实时粒径测量

我们的在线自动化 Insitec 粒度分析仪是在生产环境中进行这些测量的理想之选,它每隔几秒钟就提供一次实时分析。

通过反馈回路,这些信息可用于调整 Ph、温度、搅拌速度等参数。

此外,它还可以确保与智能制造流程一起实现协同效应。这可带来丰厚的回报:通常,阴极制造厂每天生产 1000 千克阴极材料,通过使用 Insitec 分析前驱体浆料颗粒粒度,每年可节省多达 200,000 美元。

![[Cathode precursor 2.png] 637200397180813018YC.png](https://dam.malvernpanalytical.com/27ebff0a-4c7d-4a45-8984-ada200d4ea56/637200397180813018YC_Original%20file.png)

颗粒粒形

颗粒形状在形成稳定的二次颗粒方面发挥着重要作用,并会显著影响前驱体的产量(堆积密度)以及最终阴极材料的质量。例如,细长颗粒更有可能在高速搅拌的浆料中破碎和重新溶解。

Morphologi 4

快速自动化粒度和粒形分析

为了使制造商能够分析和优化颗粒形状,我们的 Morphologi 4 光学成像工具可用于测量多个参数,例如圆度、延伸率/高宽比、等效直径 (CE) 和透明度,并具有全自动图像分析功能。

![[Cathode precursor 3.png] 637200397184502798EG.png](https://dam.malvernpanalytical.com/32b7e15c-81f1-43b7-a11a-ada200d4f0a8/637200397184502798EG_Original%20file.png)

化学成分和杂质

要在最终阴极材料中实现最佳的化学成分,必须首先在前驱体级别上对其进行控制。X射线荧光 (XRF) 可分析化学成分和杂质(浓度从几个 ppm 到 100%),是分析化学成分的最佳技术。

XRF 提供了一种比电感耦合等离子体 (ICP) 质谱更简单、更准确的元素成分测量方法,因为它不需要任何样品稀释或酸消解。许多领先的电池公司都使用我们的台式 Epsilon 4 EDXRF 或 Zetium WDXRF 光谱仪来分析前驱体和阴极材料的成分。

我们新推出的 Revontium 高端 EDXRF 系统对此进行了完善。通过结合运用我们的电池参考标准和 Forj/Egon 2 融合系统以及我们的专业知识,我们提供了一套完整的解决方案,准确性和精确可达到甚至超过 ICP 分析方法。

在线元素成分分析解决方案由用于分析电池液态前驱体的 Epsilon Xflow 和用于分析电极涂层的 Epsilon Xline 组成。

阴极前驱体材料晶相分析

Aeris

紧凑型X射线衍射仪

晶相指材料在原子级别上的结构 – 离子或电子输运发生或受阻的级别。前驱体的晶相构成可以提前指示最终的阴极材料质量。

为了准确分析阴极前驱体材料的晶相构成,制造商可以使用我们的紧凑型 Aeris X射线衍射仪,这是一款易于使用的仪器,能提供卓越的数据质量。

Zeta 电位分析

Zetasizer Advance 系列

广泛适用的光散射技术

阴极前驱体溶液中颗粒的沉淀依赖于原始颗粒 (50-100 nm) 的相互作用来形成更大的二次颗粒 (10-20 µm)。Zeta 电位可用于分析和调整 Ph 和温度值,以便优化这些相互作用。

我们的 Zetasizer 可以准确测量 zeta 电位,并且还可助您开展前驱体合成的研发工作。

延伸阅读

What XRD configuration shall one use to analyze battery cathode materials?

电池制造:使用 Mastersizer 3000+ 激光粒度仪进行可靠且适应性强的颗粒粒度测量