近年来,增材制造(AM)已从一种单纯的原型制造工具发展成为一种成熟且经济可行的组件生产方式。 随着航空、能源、汽车、医疗和工具等行业对这一技术的广泛采用,金属增材制造机器的年销售额逐年增加,同时,增材制造在制造业中的应用也推动了金属材料细分市场的增长[1]。

与传统粉末冶金方法相比,增材制造具有诸多优势,例如设计灵活、材料使用效率高,尤其适合生产中小批量的较小型组件,并且能够制造出以前无法实现的复杂零件。增材制造机器的开发是一个重要的关注领域,因为该技术适用于生产更大的组件和实现更高的产量,因此也更加关注所用粉末的性质[2]。

在增材制造组件的生产成本中,粉末成本占据约三分之一的比例,商业可行性依赖于建立稳健的供应链和有效的粉末回收策略。找到能够可靠设定增材制造(AM)金属粉末规格的分析工具,对于验证其质量以及有效管理其使用这一点至关重要。在本白皮书中,我们将回顾增材制造中的关键流程、如何确定金属粉末满足此类应用要求,以及如何测量金属粉末的性质。

增材制造是一种“根据3D模型数据逐层拼接材料以生成产品的工艺”,它与机加工等减材制造方法截然不同。作为一种免工具制造技术,增材制造为产品设计提供更多可能性,并且在制造一个或多个零件时具有独特的可扩展性。其他优势包括可以创建轻量化结构并在一个步骤中构建组合件,与机加工相比降低材料消耗,缩短生产周期。 为了充分利用这些潜在优势,制造商需要更加了解该工艺、所用材料的性质以及两者之间的相互作用,以便进行有效控制。

增材制造机器中使用了多种替代技术,每种技术都将金属粉末置于不同的流动、应力和加工机制下。 因此,将粉末特性与任何特定的应用/机器相匹配至关重要。 最常见的商业技术可分为粉床或吹粉加工。 简要概述这些工艺的工作原理对于在具体应用中设定粉末要求非常有用。

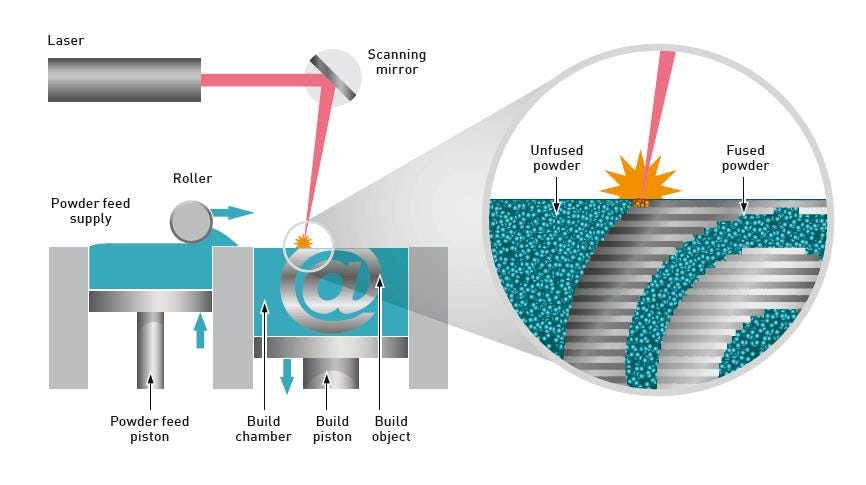

粉床增材制造工艺是在逐渐回缩的平台上构建组件,当特定部位选择性熔融后,新的粉末层会分散在粉床上。 在激光粉床熔融 (PBF) 中,激光束用于局部熔融分散粉末的上层。 PBF 机器在制造产量和激光数量等方面各不相同,适用于加工各种材料,包括钛、镍和铝合金、不锈钢和工具钢以及钴铬。 但是制造速度很慢,每小时加工约 25 克,因此主要目标是缩短加工时间。

图 1.粉床增材制造流程(如 PBF)要求快速、均匀地铺粉和有效地回收多余的粉末

近年来,增材制造(AM)已从一种单纯的原型制造工具发展成为一种成熟且经济可行的组件生产方式。 随着航空、能源、汽车、医疗和工具等行业对这一技术的广泛采用,金属增材制造机器的年销售额逐年增加,同时,增材制造在制造业中的应用也推动了金属材料细分市场的增长[1]。

与传统粉末冶金方法相比,增材制造具有诸多优势,例如设计灵活、材料使用效率高,尤其适合生产中小批量的较小型组件,并且能够制造出以前无法实现的复杂零件。增材制造机器的开发是一个重要的关注领域,因为该技术适用于生产更大的组件和实现更高的产量,因此也更加关注所用粉末的性质[2]。

在增材制造组件的生产成本中,粉末成本占据约三分之一的比例,商业可行性依赖于建立稳健的供应链和有效的粉末回收策略。找到能够可靠设定增材制造(AM)金属粉末规格的分析工具,对于验证其质量以及有效管理其使用这一点至关重要。在本白皮书中,我们将回顾增材制造中的关键流程、如何确定金属粉末满足此类应用要求,以及如何测量金属粉末的性质。

增材制造是一种“根据3D模型数据逐层拼接材料以生成产品的工艺”,它与机加工等减材制造方法截然不同。作为一种免工具制造技术,增材制造为产品设计提供更多可能性,并且在制造一个或多个零件时具有独特的可扩展性。其他优势包括可以创建轻量化结构并在一个步骤中构建组合件,与机加工相比降低材料消耗,缩短生产周期。 为了充分利用这些潜在优势,制造商需要更加了解该工艺、所用材料的性质以及两者之间的相互作用,以便进行有效控制。

增材制造机器中使用了多种替代技术,每种技术都将金属粉末置于不同的流动、应力和加工机制下。 因此,将粉末特性与任何特定的应用/机器相匹配至关重要。 最常见的商业技术可分为粉床或吹粉加工。 简要概述这些工艺的工作原理对于在具体应用中设定粉末要求非常有用。

粉床增材制造工艺是在逐渐回缩的平台上构建组件,当特定部位选择性熔融后,新的粉末层会分散在粉床上。 在激光粉床熔融 (PBF) 中,激光束用于局部熔融分散粉末的上层。 PBF 机器在制造产量和激光数量等方面各不相同,适用于加工各种材料,包括钛、镍和铝合金、不锈钢和工具钢以及钴铬。 但是制造速度很慢,每小时加工约 25 克,因此主要目标是缩短加工时间。

图 1.粉床增材制造流程(如 PBF)要求快速、均匀地铺粉和有效地回收多余的粉末

典型 PBF 机器的示意图如图 1 所示。 金属粉末存储在料斗中,并通过上升活塞逐渐暴露在撒布辊或重涂辊上。 辊将暴露的粉末撒布在粉床上,形成一层深度约 20 至 50 微米的均匀薄层,多余的粉末被收集到辅助容器中,以供重复使用/回收。 撒布、熔融和平台分段回缩的循环重复多达数千次,以逐层制造成品组件。

在电子束熔融 (EBM) 中,使用高能 (3kw) 电子束熔融金属粉末,这意味着必须在真空室中进行加工。 真空室通常保持在较高的温度 (~700°C [1,300°F]),优点是产生的零件几乎没有残余应力,这是产品质量方面的一个重要优势。 另一方面,电子束可以使金属颗粒带电,导致金属颗粒产生排斥并在周围形成云或“烟”。 通过形成预烧结的结块(由其制造组件)来防止这种不良影响。回收电子束熔化(EBM)工艺中使用的粉末变得复杂,因为需要额外进行结块破碎,才能将金属粉末恢复到可用状态。 从商业角度看,EBM 的使用范围不如 PBF 广泛,EMB 工艺可用的机器更少,并且可使用的材料范围也更有限。

喷胶粘粉工艺可被视为粉床技术的一个“分支”,它们的操作方式非常相似。 在喷胶粘粉中,使用液体粘合剂粘结金属粉末颗粒,而不是通过加热将其熔化或熔融。 这可形成从打印机中移除的“坯件”。 然后在第二个脱粘/烧结步骤中实现金属固化。

虽然 EBM 通过在制造过程中加热组件来减少成品零件中的残余应力,但喷胶粘粉工艺消除了导致此类应力的热梯度,因为它们根本不使用热量,成品组件在很大程度上也没有残余应力。 与其他增材制造技术相比,喷胶粘粉具成本更低。 但是可用材料比 PBF 更受限制,成品组件中可实现的机械特性也更受限制。

在吹粉工艺中,如定向能量沉积 (DED)(或激光金属沉积),通过喷嘴在载气流的相对较高压力下将粉末吹入指定表面的熔池中。 激光束形成熔池,并根据需要在基材上自动移动。 与 PBF/EBM 相比,DED 工艺生产率更高,并可制造大型组件,但不适合构建内部通道和晶格结构等构造 [3]。 这些工艺还可用于进行维修,并以受控精度增强现有组件的功能。

对于特定应用,通常使用基本“固定”的参数来完成增材制造工艺,而制造机器目前几乎无法提供任何响应控制的机会。 这意味着所用材料性质不一致直接导致成品组件性质不一致。 粉末质量差会导致成品组件出现孔隙、裂纹、夹杂物、残余应力和表面粗糙度不理想等缺陷,也会影响产量。 因此了解材料性质、加工性能和最终组件性质之间的相关性,针对具体应用选择最佳粉末并确保粉末一致性至关重要 – 不同批次和层次之间以及回收方面 [4]。 这就提出了在定义可靠的粉末规格方面哪些性质很重要的问题。

化学性- 粉末需要符合指定材料的合金成分,并且必须仔细选择等级以控制存在的间隙元素,如氧或氮,这些元素可能会影响成品组件的性质。 此外,增材制造粉末必须不受到外部颗粒的污染,如粉末生产厂、增材制造设施的其他物料批次或加工/回收设备中的碎屑,百万分之几的污染物水平就会对组件质量产生重大影响。

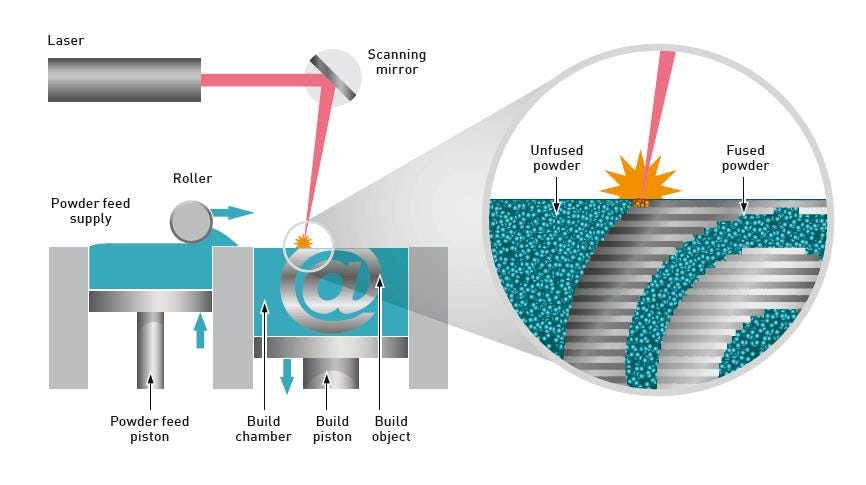

X 射线荧光法 (XRF) 是分析金属粉末中的化学成分和杂质的简单快捷方法。 XRF 可以测定粉末样品中的元素成分和杂质,如疏松粉末、压片,或熔片或熔铸片等样品。 虽然电感耦合等离子体 (ICP) 分析广泛用于分析金属和金属粉末,但是ICP 需要进行样品消解、稀释和日常校准,这是一种费力且昂贵的金属和金属粉末分析方法。特别是对于主要元素为几个百分点含量的化学成分分析,XRF 可以测量此类样品,无需进行稀释。 XRF 的其他优点包括占地面积小、操作简单、无需使用高纯度气体,而且对专业知识的要求很低。 XRF 中的准确定量分析要求使用标样进行校准。在需要重新校准之前,XRF 的校准有效期可以达到一年以上。 XRF 在许多情况下都是 ICP 的合适替代品。在对于特定痕量元素时,XRF 是一种对于ICP的补充的方法,减少了所需的 ICP 分析量并简化工作流程。

XRF 分析的基本原理很简单,如果我们使用 X 射线光束曝光样品,就会使样品内产生二次 X 射线(荧光)。 这些 X 射线具有样品中存在的代表元素的能量(或波长)。 换句话说,通过测量从样品中发出的 X 射线的能量 Ei(或波长 li),我们可以判断样品中存在哪些元素。 元素周期表中每种元素的特征能量都会充分记录下来。 例如,如果样品中发出 7.7 keV X 射线光子,则表示存在钴,如果发出 8.3 keV 光子,则表示存在镍,依此类推。

图 2. 图中显示了 X 射线荧光法的基本原理,并嵌入到典型 XRF 光谱中

在严格控制的条件下,我们可以统计一段时间内(例如一分钟内)每种元素发出的 X 射线光子数量,并使用它来计算样品中每种元素的比例。 粉末样品可以是松散粉末、压制粉末、玻璃熔片或熔铸片,而成型零件可以直接测量或切割到合适的尺寸。

广义上讲,X 射线光谱仪有两种类型 – 能量色散型 (EDXRF) 和波长色散型 (WDXRF),两者的差异如下所示。

EDXRF – 在 EDXRF 系统(2D 光学)中,X 射线照射样品,并通过能量色散探测器测量样品发出的荧光。 通常探测器是 Peltier 冷却式 Si 漂移(Li 或 Ge 固态探测器 )。 EDXRF 通常对高含量 Z 元素具有高灵敏度,通常可测量 F 到 U 之间的元素。 一些特殊配置的 EDXRF 可以一直测量到碳 (C) 元素。 由于 EDXRF 可以同时测量所有元素,因此较低的光源功率足以用于高计数统计。EDXRF 的限制因素是探测器的计数率处理,较高的光源功率可能使探测器饱和,因此不建议使用。

WDXRF – 在 WDXRF 系统中,X 射线光管照射样品,探测器探测样品发出的荧光。 该探测系统由准直器、衍射晶体和探测器组成。 样品发出的 X 射线穿过准直器并落在晶体上,晶体向不同的方向散射不同波长的 X 射线。 另一个以特定角度放置的准直器会选择探测器测量的波长之一。 WDXRF 对轻元素灵敏度高,因此测量 Na以下的轻元素并希望取得高准确度,建议使用 WDXRF。 表 1 显示了使用台式 EDXRF 系统测定三个 Inconel 718 样品的平均成分与 ASTM F3055 中所述的合金标称成分的比较[5]。

元素 | Inconel 718 的平均成分 (%) | Inconel 718 的标称成分 (%) |

|---|---|---|

Ni | 54.8 | 50-55 |

Cr | 18.8 | 17-21 |

Fe | 16.8 | 17 |

Nb | 5.0 | 4.75-5.5 |

Mo | 3.0 | 2.8-3.3 |

Ti | 0.9 | 0.65-1.15 |

Mn | 0.2 | <0.35 |

Al | 0.2 | 0.2-0.8 |

Si | 0.2 | <0.35 |

除化学性之外,金属粉末的物理特性还决定着增材制造的性能,包括粉末的整体特性和单个金属颗粒的特性。关键的整体特性是堆积密度和流动性。 堆积一致可提供高密度粉末,确保生产的组件缺陷少、质量一致。 另一方面,流动性与工艺效率有着更密切的联系。 例如,均匀、平稳地在粉床上撒布形成没有空隙的均匀层,对于 PBF 工艺至关重要,而 DED 要求在相差悬殊的条件下(例如掺气粉末流)保持始终如一的流动性。 随着加工速度的提高,这些要求也会相应增加。

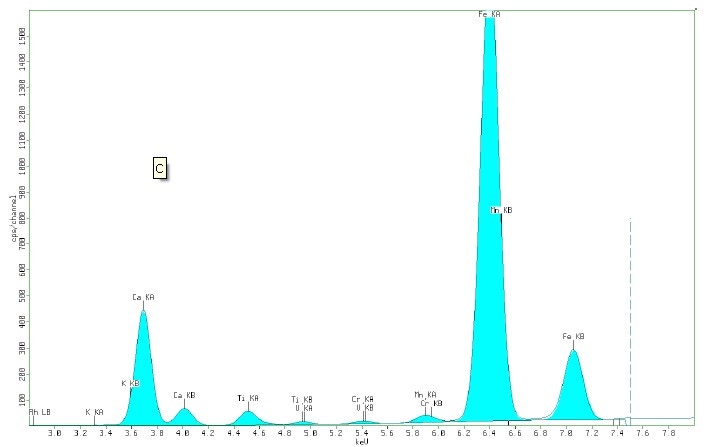

堆积密度和流动性直接(尽管不是完全)受颗粒粒度和形状等形态特性的影响。 例如,已知影响流动性的颗粒特性包括刚度、孔隙度、表面织构、密度和静电荷。 图 3 说明了颗粒形状和粉末流动性的各个方面之间的关系 [6]。通常表面光滑、形状规则的颗粒比表面粗糙和/或形状不规则的颗粒更容易流动。 粗糙的表面会增加颗粒间摩擦,而不规则形状的颗粒更容易受到机械联锁;这两种效应都会降低流动性。球形颗粒的堆积效率往往比不规则颗粒高,从而带来更高的堆积密度 [7]。 因此,增材制造对粉末整体特性的要求表明,球形度极可能被视为关键属性,这已在业内形成普遍共识。

图 3. 表面光滑形状规则的颗粒比不规则和/或更粗糙的颗粒更容易流动,因为减少了摩擦及降低了机械联锁的风险

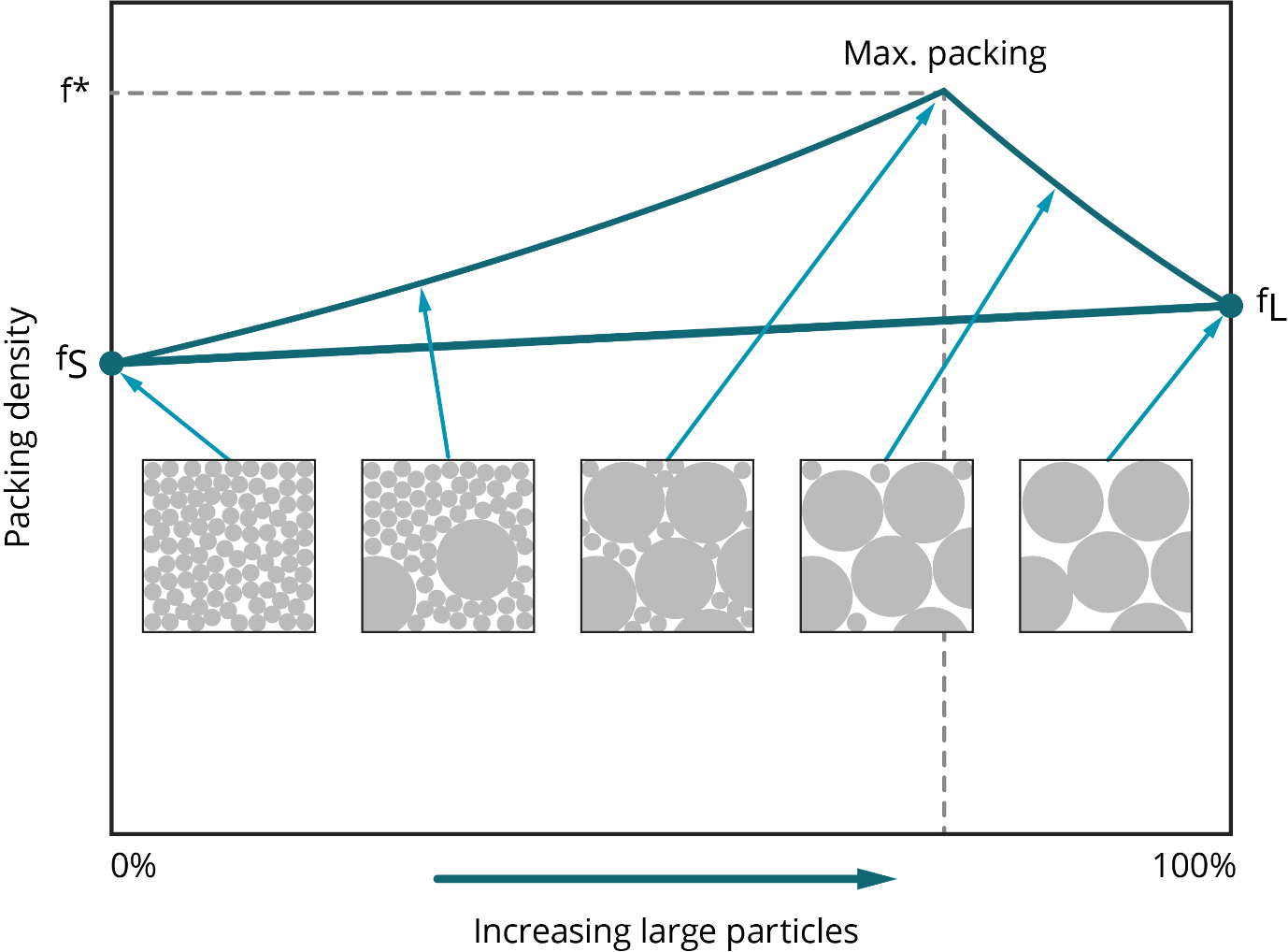

在颗粒粒度方面,增材制造金属粉末需要控制其达到微米级精细度,才能够满足构建厚度仅为数十微米的粉床的要求。然而,粉末粒径过小会引发健康安全隐患(如吸入性粉尘风险)及流动性降低问题。由于颗粒间的吸引力随着颗粒粒度的减小而增加,细粉通常比粗粉通常表现出更差的自由流动特性差,但优化颗粒形状有助于降低这种影响 [6, 8]。 在堆积方面,图 4 显示了颗粒粒度和粒度分布的影响。最大堆积密度是通过包含粗颗粒和细颗粒的级配分布实现的,其中细颗粒通过填充粗颗粒间的空隙来提升整体密度 [7]。 这一概念如图 4 所示。

图 4. 当颗粒粒度分布包括细颗粒和粗颗粒时,堆积密度达到最大值

金属粉末的规模化生产早于增材制造技术,市场上已存在多种化学性质一致的产品,其中大多数是通过雾化工艺制造的。这意味着颗粒粒度分布和颗粒形状可以精确控制,但成本较高。 特别是高球形度金属粉末的成本远远高于不规则形状粉末。 通过精确测定粉末特性以匹配工艺需求,是实现性能优化与成本平衡的关键 [4]。

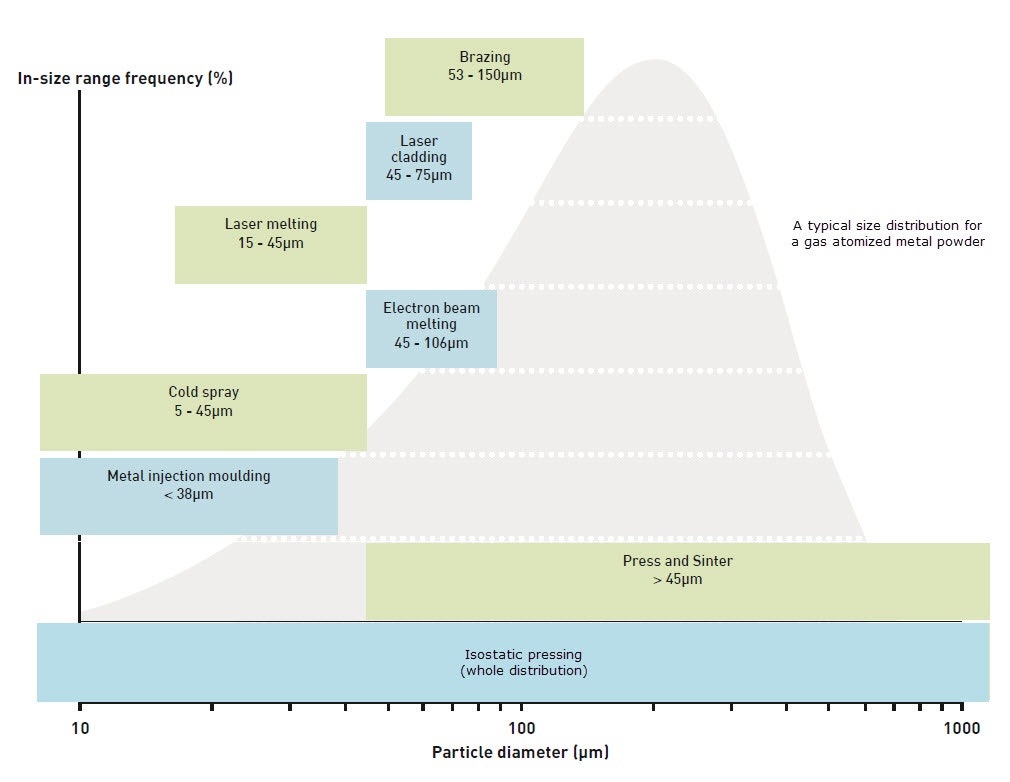

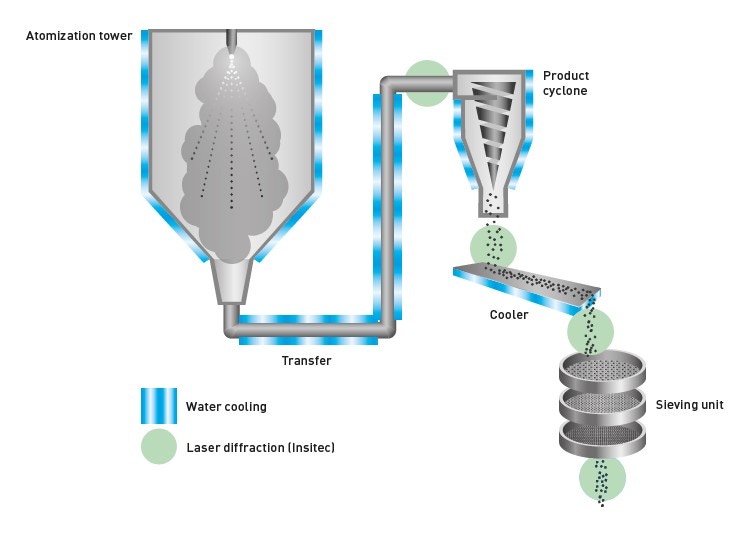

增材制造中用的金属粉末主要采用气体雾化法制备。 该工艺将原料在坩埚中熔融后,通过喷嘴喷入高压气流(通常为氩气或氮气),使金属液流破碎形成液滴。通过调节气体压力、熔体特性、喷嘴设计和气体-金属比等参数,可控制粉末粒径。但该工艺获得的产品不是特别适合增材制造工艺,因为增材制造在理想条件下需要更窄的颗粒粒度分布,如图 5 所示。 需通过“刮削处理”以去除超大颗粒,并结合气流分级或筛分等后续处理工序,方可获得所需的粒度级。由于增材制造用粉末粒度分布较窄,导致雾化产量较低,这是增材制造专用粉末成本较高的关键因素之一。

图 5. 气体雾化粉末的典型雾化颗粒粒度分布,包括各种先进粉末冶金制造技术所需的粒度分布

如前所述,球状颗粒是粉床增材制造的首选,因为它能提供更好的堆积密度和流动特性。 气体雾化法获得的颗粒虽然具有相对球型特征,但仍可能存在卫星颗粒(细小颗粒与较大颗粒在雾化过程中熔合或团聚形成的非规则形态)等缺陷。 这不仅影响流动性和密实度,还因为卫星颗粒太小(通常是 1-10 微米),若脱离主体可能形成空气悬浮物造成健康与安全隐患。更高球形度颗粒可以通过等离子雾化法或等离子旋转电极工艺 (PREP) 获得,但成本显著提高。

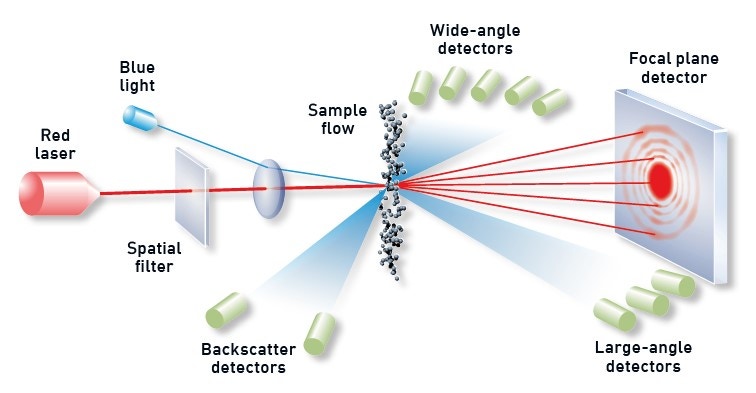

激光衍射技术的测量范围在 0.01 - 3,500 µm 之间,是大多数增材制造应用中粒度测量的优选方案,特别是针对较小的粒度段的检测。激光衍射系统根据准直激光束穿过样品时产生的光散射谱图确定颗粒粒度,如图 6 所示。较大颗粒在相对于入射光束以较窄角度发生高强度散射,而较小颗粒产生较弱的散射信号,且散射角度范围更宽。激光衍射分析仪运用适当的光散射理论(通常为米氏理论),根据所测量的散射光的角度依赖性来计算样品的颗粒粒度分布。

图 6. 激光衍射测量原理示意图:通过优化排布的探测器阵列捕获分散颗粒衍射光信号

Mastersizer 3000+ 激光衍射系统高度自动化,可实现“一键式”操作,并且只需最少的人工干预即可提供高产量分析。除了基于实验室的激光衍射系统外,还有在线测试系统(如 Insitec),实时监控颗粒粒度,实现自动化工艺控制。它们可用于在雾化、研磨或喷雾干燥过程中监测颗粒粒度变化,或在最终用户设施中用于自动处理和回收粉末 [9]。

图 7.用于制造金属粉末的气体雾化过程的示意图

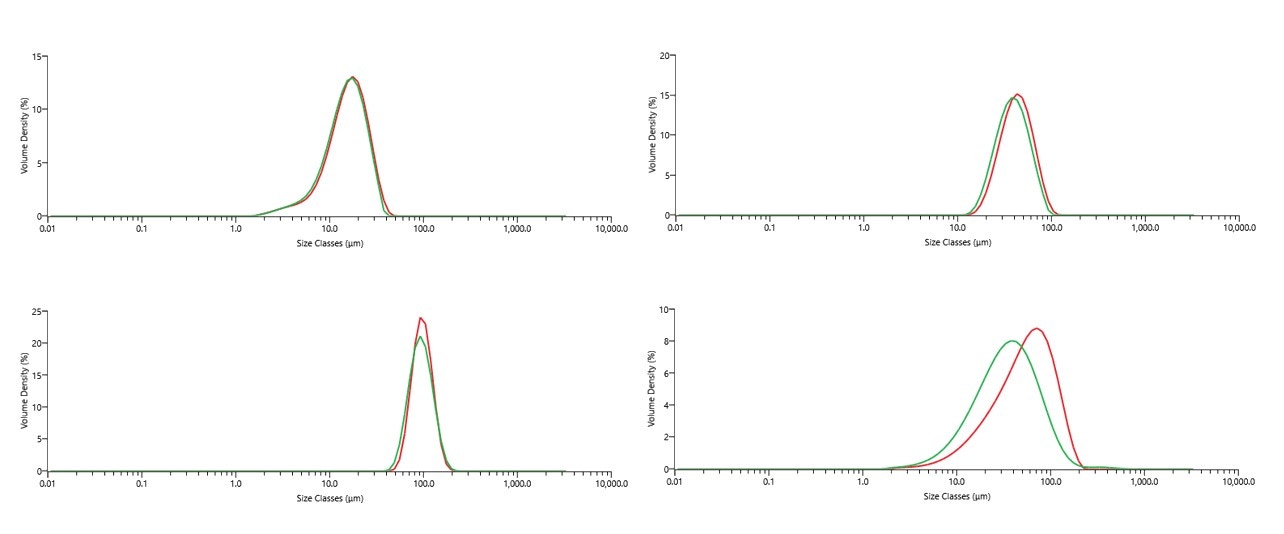

图 8 图 8 显示了在 Mastersizer 3000+ 上四份金属粉末分别通过湿法分散和干法分散的粒径测量结果对比。湿法或干法分散都可用于处理金属粉末,在分散程序优化且采样具有代表性时可实现等效测量结果。图 8 中 对于<150µm 的粒级,干法和湿法测量之间存在明显差异,这是由于在干燥状态下细颗粒粘附到较大颗粒表面,或取样代表性差异所致 [10]。

图 8. 四种316L不锈钢粉末样品的湿法(绿线)和干法(红线)粒度分布PSD测试结果对比,其中各曲线均为五次测量平均值

表 2 显示了 Mastersizer 3000+(实验室分析仪)和 Insitec(在线分析仪)对四种粒级的不锈钢粉末进行干法分散测量的比较。 Insitec 和 Mastersizer 在所有粒级上均具有良好的一致性,Insitec结果偏大< 2% [11]。

< 25 µm | 20 – 64 µm | 64 – 150 µm | < 150 µm | |||||

|---|---|---|---|---|---|---|---|---|

Matersizer 3000+ | Insitec | Matersizer 3000+ | Insitec | Matersizer 3000+ | Insitec | Matersizer 3000+ | Insitec | |

d10 | 7.46 | 7.11 | 25.3 | 24.9 | 68.9 | 67 | 16.7 | 16.5 |

d50 | 15.9 | 16.5 | 42.3 | 44.2 | 94.7 | 94.2 | 54.7 | 56.7 |

d90 | 27.0 | 27.2 | 68.2 | 70.0 | 131 | 134 | 117 | 122 |

增材制造中常用三种典型技术表征粉末颗粒特性:动态图像分析、自动静态图像分析和扫描电子显微镜 (SEM)。 区分这些技术最简单方法是比较以下两点:成像颗粒数量和图像分辨率 [12]:

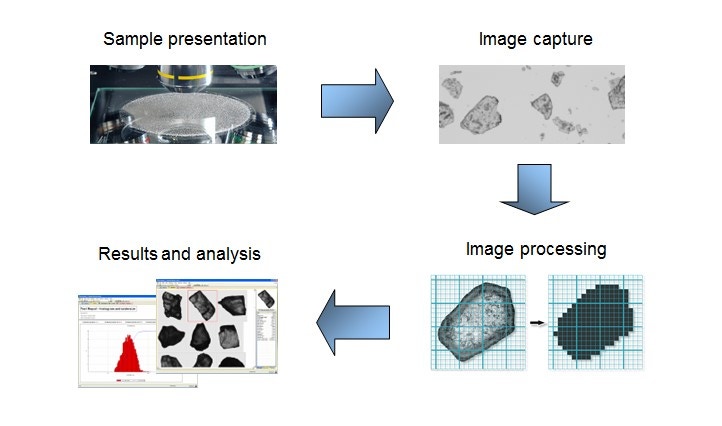

图 9. 自动成像测量的标准工作流程

自动成像技术适用于粒度范围约0.5 微米 至 1毫米以上的颗粒,对统计显著性颗粒群实现粒度和形状同步测量 – 可以是干粉分散的颗粒,也可以是液体介质中的颗粒。 自动成像是一种高效的技术,用于生成数据以全面优化金属颗粒形态。 自动成像系统只需几分钟即可在分散样品中捕获数万个颗粒的单独图像。 图 9 展示了自动成像测量的标准流程,图 10 呈现了该流程中显示的典型颗粒形态学特征。

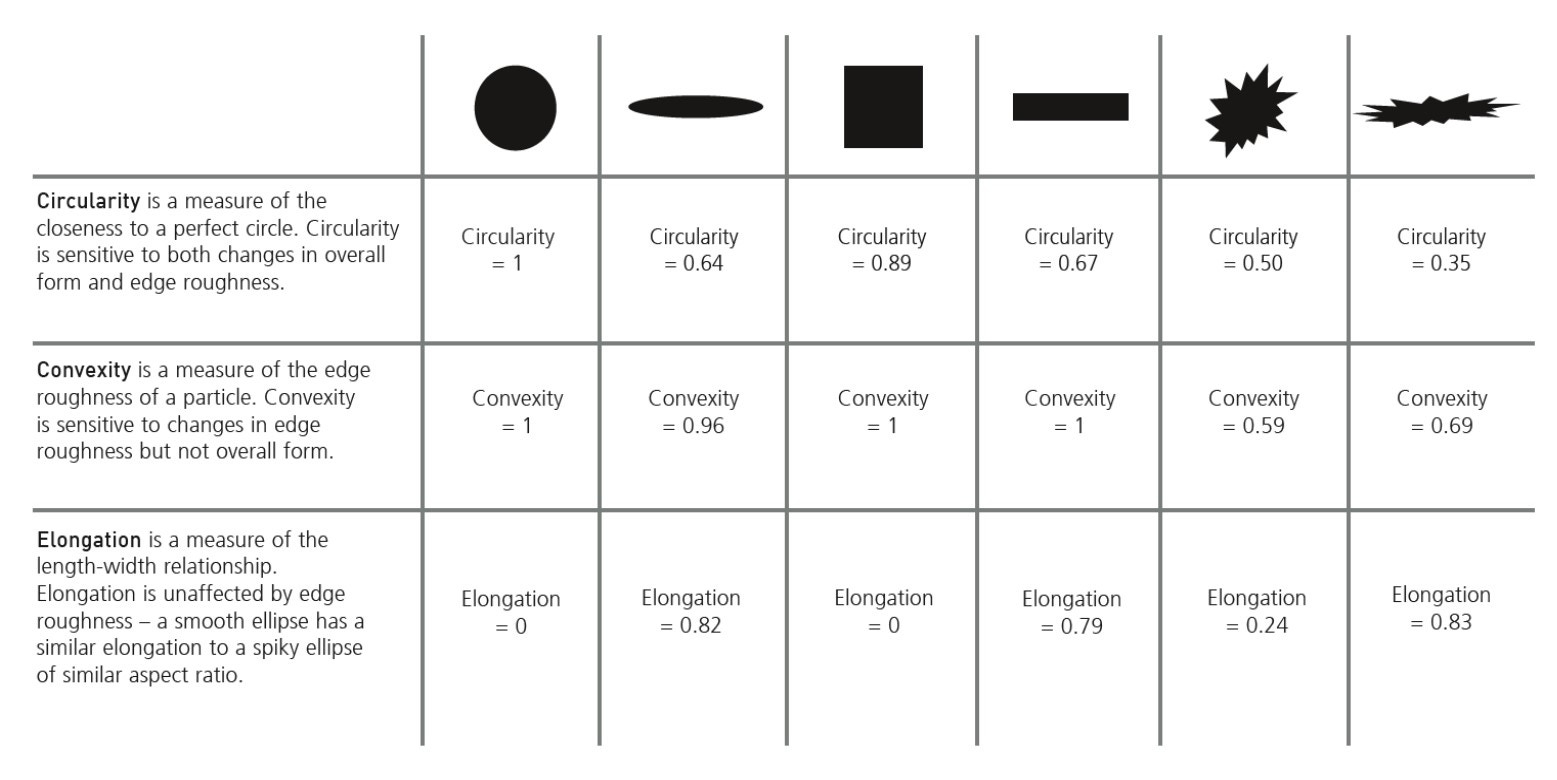

图 10. 通过自动图像分析显示的颗粒形态学参数

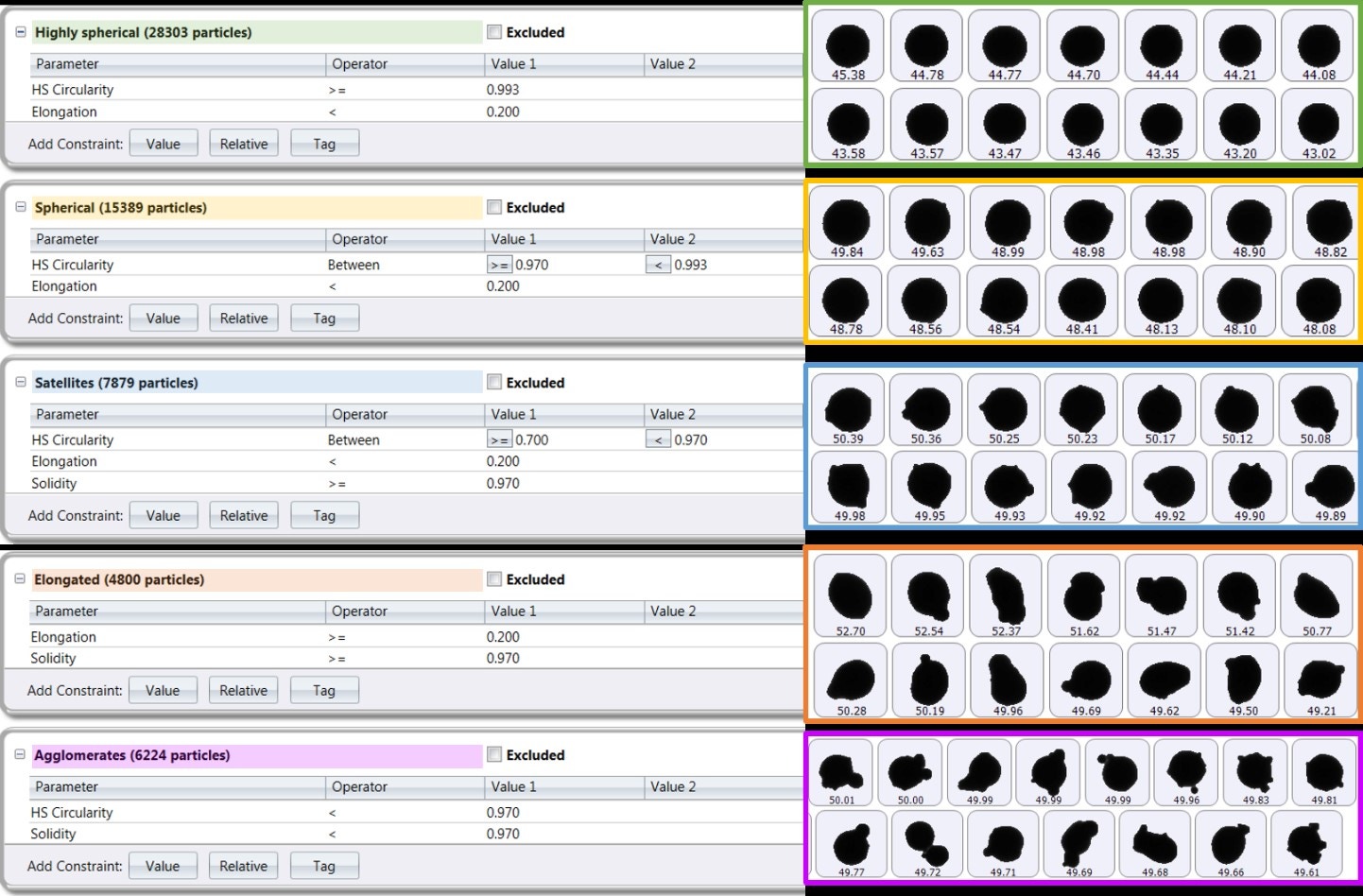

为每个颗粒计算多个粒度和形状参数,用于建立基于数量的统计显著性分布。最常用的形状参数包括球形度(颗粒周长/同等面积圆的周长)和高灵敏度球形度(周长/同等面积圆的周长)2,还可以设置自定义分类指标,例如识别卫星颗粒。 图 11 显示了使用 Morphologi 4 拍摄的金属粉末图像,这些图像可根据形状自动分类和分组,例如它们是球状的还是细长的,或者是否有卫星颗粒 [13]。

图 11. 增材制造金属粉末的颗粒分组以及相应的颗粒图像

就金属而言,微结构通常是指金属材料中存在的相结构和晶粒结构,这一点至关重要,因为它直接影响最终组件的特性,并最终影响其性能。 微结构取决于金属或合金的元素成分,也取决于金属在加工过程中所承受的热应力和机械应力。

对于铸造、锻造和等静压制等金属加工工艺,加热-冷却机制持续时间更长、更受控制,也更均匀。 但是,对于 SLM、EBM和 DED 等粉床增材制造,加热-冷却机制非常快速且与特定位置相关,即使合金成分相同,也可能获得与使用传统工艺时不同的微结构。 例如,使用不同加热-冷却机制或不同雾化气体进行气体雾化的金属合金粉末可以产生具有不同相组成的产物,因此具有不同的机械特性。 当这种粉末在 EBM 或 SLM 过程中熔融并快速再结晶时,更有可能发生相变。 后处理(如加热、机加工和等静压制)可以进一步改变材料。

加工条件不仅影响相组成,还影响到晶粒结构。 由于快速的局部加热-冷却机制,在加工过程中更难控制增材制造零件中的晶粒结构,与其他方法相比,这通常会导致较大的晶粒尺寸。 大多数工程师和冶金学家都在寻找细晶粒结构,因为这样可以提高材料强度。 这就是后处理在许多金属增材制造流程中仍很常见的原因,尽管随着人们对技术和流程理解的提高,这种情况可能很快就会发生变化。 晶粒取向(也称为织构)也很重要,因为据说组件更喜欢有织构的晶粒取向。 与粒度一样,织构与机械特性(如化学反应性、强度和变形响应)相关,并可能导致缺陷和过早失效。 更好地了解 EBM、SLM 和 DED 工艺以及这些工艺如何影响物料性质可以为开发新材料打开创新大门。 例如,可以使用粉床熔融工艺生产单晶合金,研究人员正在探索通过控制激光束或电子束的能量密度来操纵局部微结构的方法。

残余应力是增材制造零件另一个与微结构相关的重要特性。 残余应力是在制造后留在组件中的应力,除了任何外部施加的应力之外,残余应力也会施加在组件上,从而增加机械失效的风险。 增材制造组件由于工艺的性质而更容易产生残余应力,这涉及高度局部化转变和快速相变,而没有足够的时间进行应力松弛。 残余应力可能发生在材料中的任何位置,但位于裂纹、孔隙或组件表面的残余应力最令人担忧,因为这是应力最集中的地方。

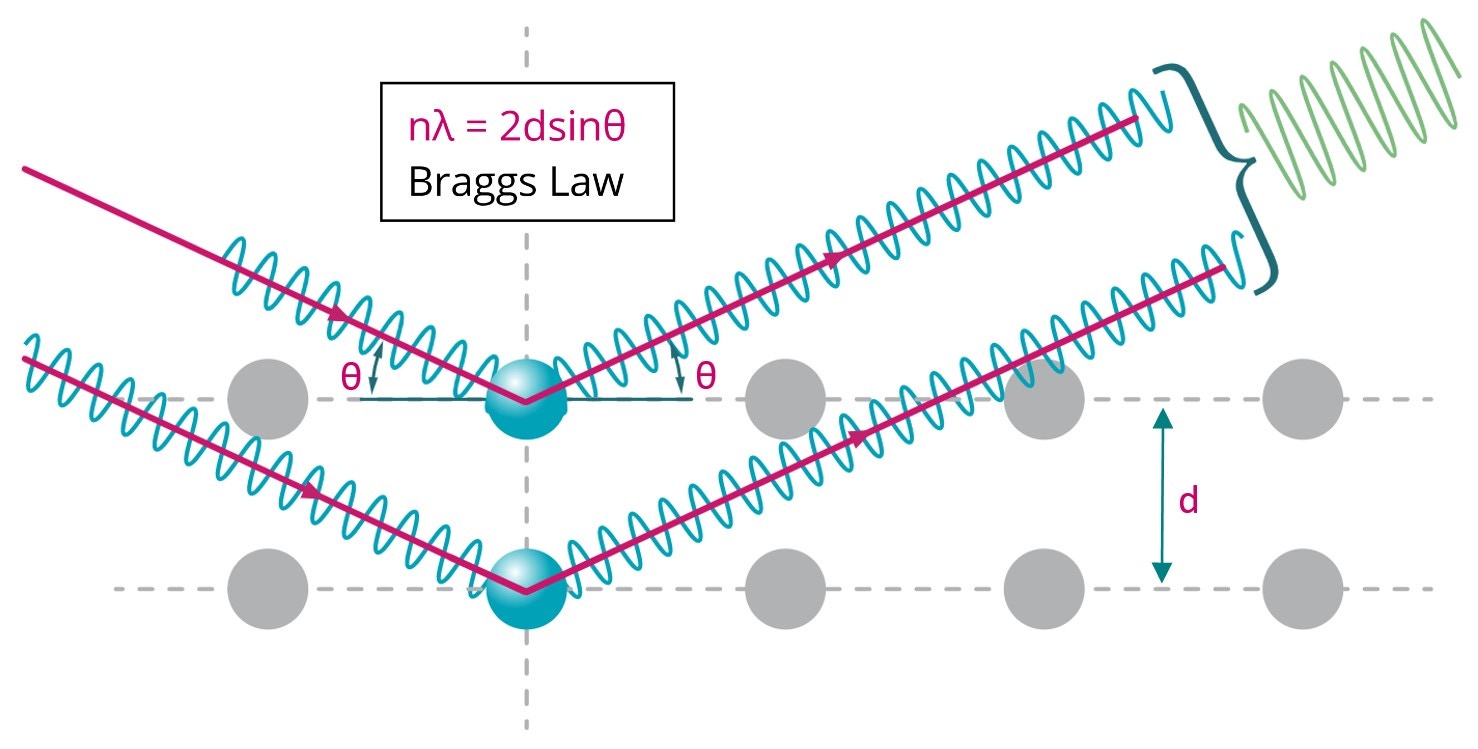

X 射线衍射是一种无损分析技术,在该技术中,入射 X 射线被晶体原子散射,以产生干涉效应并形成衍射图谱,如图 12 所示。 每种晶质都根据其原子间距 (d) 产生特征衍射图谱(“指纹谱”)。 当 X 射线束遇到晶体中原子的规律性 3D 排列时,大多数 X射线将相互产生无益的干涉而相互抵消,但在某些特定方向上,X 射线束会产生有益的干涉并相互增强。 当满足布拉格定律时,就会发生这种情况。 这些增强型衍射 X 射线产生了用于测定晶体结构的独特 X 射线衍射图谱。

图 12. 在布拉格衍射图中,具有相同波长和相位的两个光束从两个间距为 d 的原子上散射以提供有益干涉

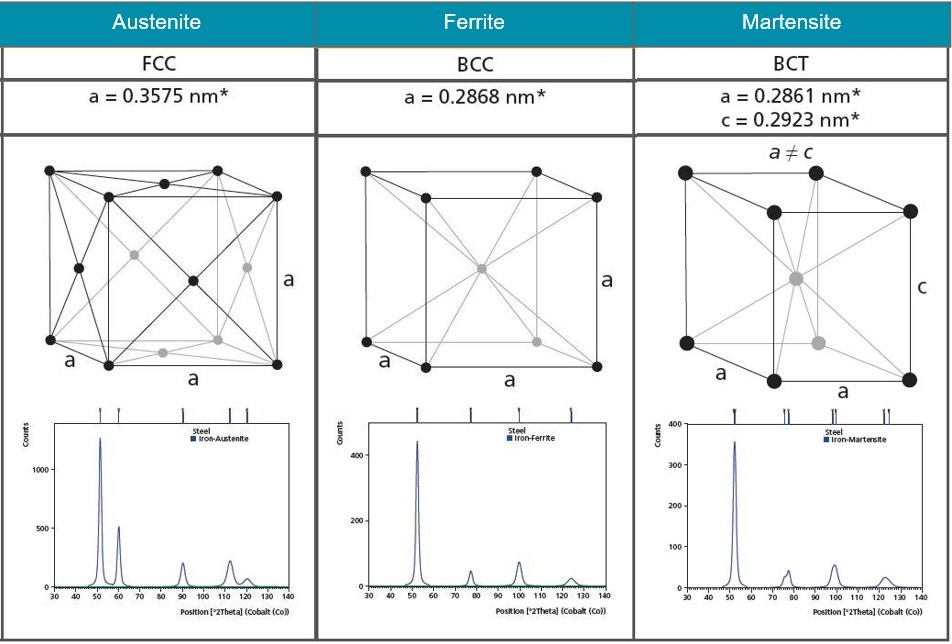

图 13 显示了不同材料中不同晶相的衍射图谱。 纯材料将显示其中一种衍射图谱,而三相混合物将显示所有三种衍射图的特征,峰高度指示相对浓度。

晶粒度 – 晶粒度或晶粒尺寸可通过分析 XRD 峰宽度估算出来。 可使用 Scherrer 公式确定晶粒度引起的峰宽化,更宽的峰对应更小的晶粒度。 Scherrer 公式最适合计算微米以下的晶粒大小。 Williamson Hall 图或 Rietveld 分析等全谱方法更加准确,因为这些方法可以区分晶粒度和微应变对峰宽化的影响。

残余应力 – 残余应力是一种宏观应力,可在组件制造过程中由塑性变形、热梯度或相变引起。 残余应力通常会导致组件过早失效,但有时会有意引入以提高组件性能。 材料中的残余应力将导致晶格间距发生变化,这可通过具有极高灵敏度的 XRD 来揭示。 在实践中,在X 射线入射束相对于样品的不同方向下测量适合的高角度衍射峰的位置, 由此可以确定不同方向上的晶格间距和相关的弹性应变。 如果材料的弹性常数已知,可以根据应变数据计算拉伸应力或压缩应力。

织构 – 织构决定着晶粒在三维空间中的取向。 衍射图中的峰值表示特定取向的某个 (hkl) 晶面的强度。 通过倾斜和旋转安装在样品托架上的样品,可以记录取向球体上的晶面强度分布 – 极图。 晶粒的随机取向将导致整个极图上的强度一致,而不均匀的强度分布代表特定的织构。 在测量了一组独立晶体取向的极图后,可以计算晶粒的取向分布函数 (ODF)。

图 13. 奥氏体、铁氧体和马氏体的晶体结构及其相应衍射图谱的图示

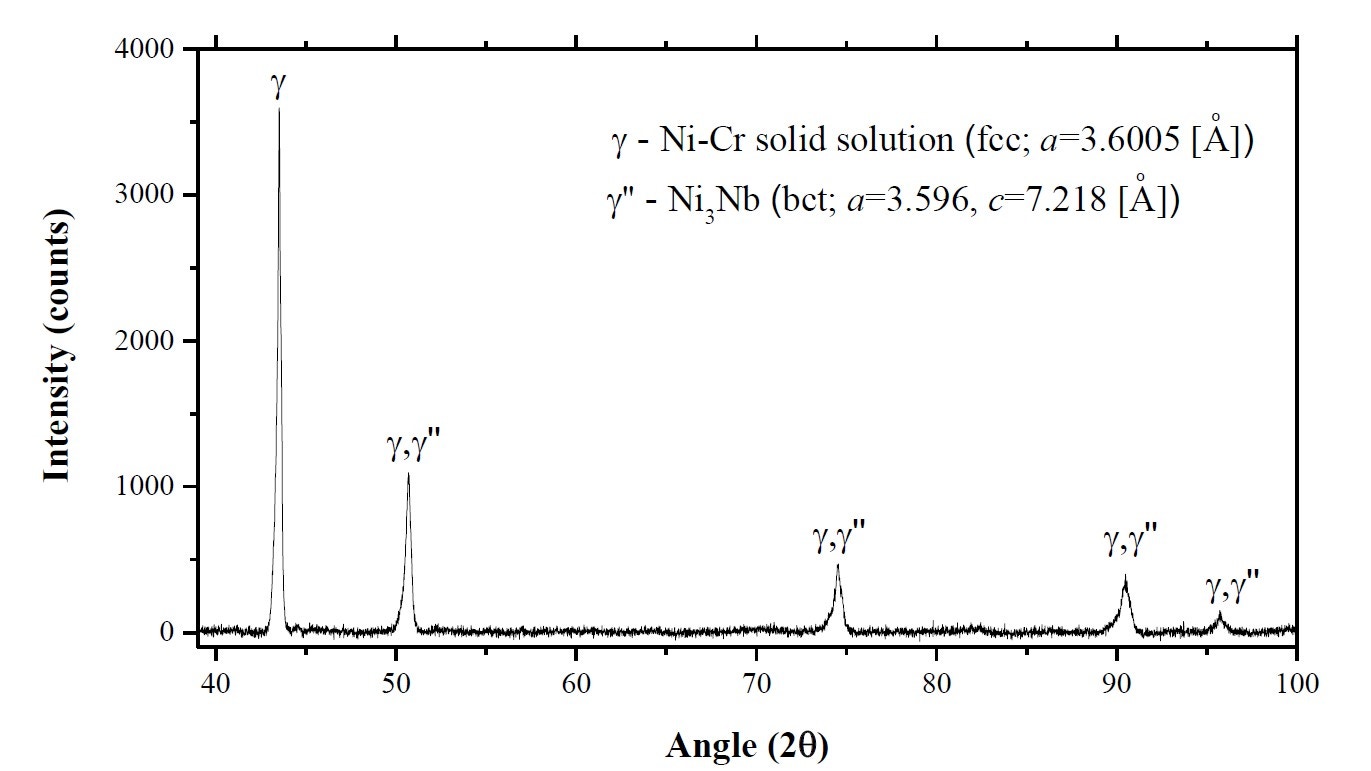

图 14 显示了 Mostafa 等人报告的使用 Empyrean X 射线衍射仪测量的 Inconel 718 粉末的 X 射线衍射图谱[14]。 这表明粉末含有镍铬固熔体(γ 相)和 bct-Ni3Nb(γ" 相)。 这两个相的体积分数分别约为 85% 和 15%。

图 14. Mostafa 等人报告的 IN718 粉末样品的 X 射线衍射 (XRD) 图谱[14]

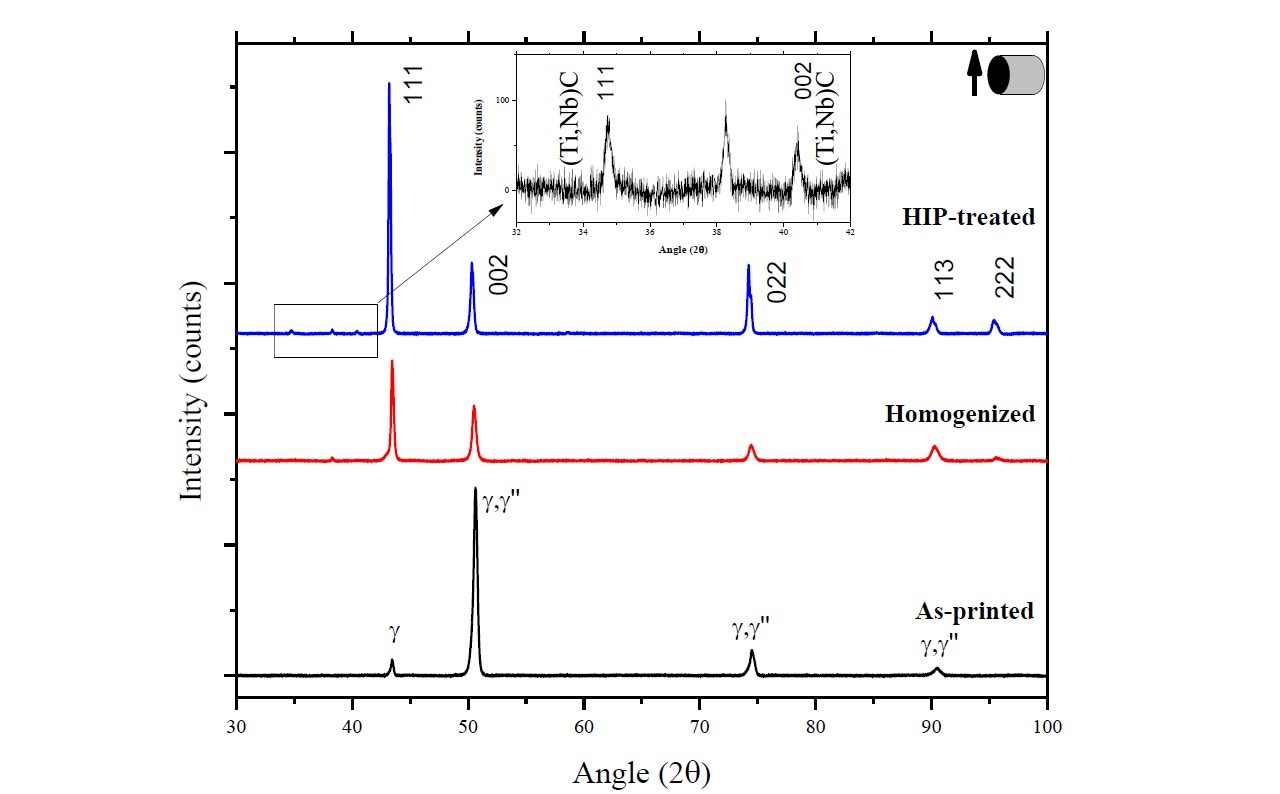

本研究的目的是调查 Inconel 718 中的结构、织构和物相如何受到选择性激光熔融 (SLM) 工艺和两种后处理(均质化(1,100°C [2,012°F],1 h)和热等静压制 (HIP)(1,160°C [2,120°F],100 MPa,4 h))的影响。 图 15 显示了经打印、均质化和经 HIP 处理的圆柱形样品的 XRD 光谱。 从 XRD 结果中,SLM 打印样品中的两个相被确定为 γ 相和 γ" 相 (bct-Ni3Nb),这表明 SLM 工艺已导致起始粉末发生相变。 均质热处理样品的衍射图表明,部分柱状晶粒已生长并改变了取向,形成了织构在 [111] 方向的等轴晶粒,而其他晶粒则保持在 [002] 方向。 在 HIP 处理后形成了更多等轴晶粒,衍射图谱现在显示 [111]、[222] 和 [022] 方向中的主要织构。

本项工作展示了在粉床熔融过程和任何后处理过程中材料可能发生的微结构变化,以及可以如何使用 XRD 来量化这些变化。

图 15. Mostafa 等人报告的经打印、均质化和经 HIP 处理的 Inconel 718 样品的 XRD 图谱 [14]

[1] Wohlers Report 2020. 3D Printing and Additive Manufacturing State of the Industry. Annual Worldwide Progress Report

[2] SmarTech Publishing ‘The Top Three addiitve Manufacturing Predictions for 3D printing in 2017’

[3] European Powder Metallurgy Association, www.epma.com

[4] The importance of powder quality in powder bed Additive Manufacturing processes: A Malvern Panalytical webinar available for viewing.

[5] ASTM F3055-14a, Standard Specification for Additive Manufacturing Nickel Alloy (UNS N07718) with Powder Bed Fusion, ASTM International, West Conshohocken, PA, 2014, www.astm.org

[6] DF. Heaney, Handbook of metal injection molding, Woodhead Publishing, 2012

[7] J.P. Bennett 和 J.D. Smith, Fundamentals of Refractory Technology (Ceramic Transaction Series), Volume 25, 2001 (American Chemical Society)

[8] C.N. Davies, Aerosol Science, Academic Press, London and New York, 1966

[9] J. DeNigris, “Taking control of metal powder properties: Exploring the benefits of real-time particle sizing,” Met. Powder Rep., 73, No. 4, 202–207 (2018).

[10] Determining the particle size distribution of metal powders using wet and dry dispersion on the Mastersizer 3000: A Malvern Panalytical Application Note available for download

[11] M. Tulley, S. Hall, U. M. Attia, J. Dawes, J. Ashby, and G. Thornton, Feasibility Assessment of Using In-Process Measurement Analysers for Metal Powders, Euro PM2019

[12] 8 reasons why it’s time to upgrade to automated imaging: A Malvern Panalytical White Paper available for download

[13] Characterising the particle size and shape of metal powders for Additive Layer Manufacturing: A Malvern Panalytical Application Note available for download

[14] A. Mostafa, I. Picazo Rubio, V.Brailovski, M Jahazi, M Medraj. Structure, texture and phases in 3d printed IN718 alloy subjected to homogenization and hip treatments. Metals. 2017;7(6):196.