金属粉末的回收利用是实现金属产品添加剂层制造成本效益的关键。 本应用说明介绍了颗粒自动静态图像分析技术,以及其在粉末层形成过程中的重要性。

添加剂层制造是指可使用相对较少的原材料生成复杂形状的 3D 打印工艺。 对于金属产品,传统的方法是减材制造,即产品是利用铣削工艺由实心金属块加工而成。 但是,为何人们会对添加剂技术如此感兴趣?

登录或创建帐户以阅读完整应用说明。

添加剂层制造是指可使用相对较少的原材料生成复杂形状的 3D 打印工艺。 对于金属产品,传统的方法是减材制造,即产品是利用铣削工艺由实心金属块加工而成。 但是,为何人们会对添加剂技术如此感兴趣?

因此,在未来四年,其强劲的年增长率预计将达到 22.5%,到 2024 年,估值将达到 360 亿美元,这有很大的可能成为现实 [1]。

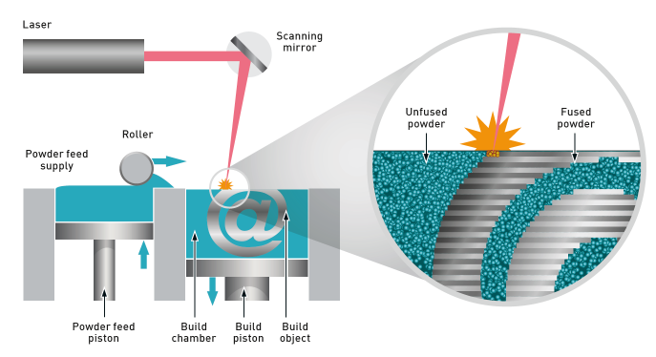

图 1. 添加剂层制造用粉末层工艺

然而,有一些技术挑战正阻碍我们前进。 其中一项技术挑战涉及粉末层工艺(如选择性激光熔化 (SLM))中使用的金属粉末的质量。 图 1 显示了在 SLM 工艺中如何形成粉末金属层以及扫描激光如何熔化形状的 2D 层。 为每个连续层形成新粉末层,以生产 3D 金属物体。

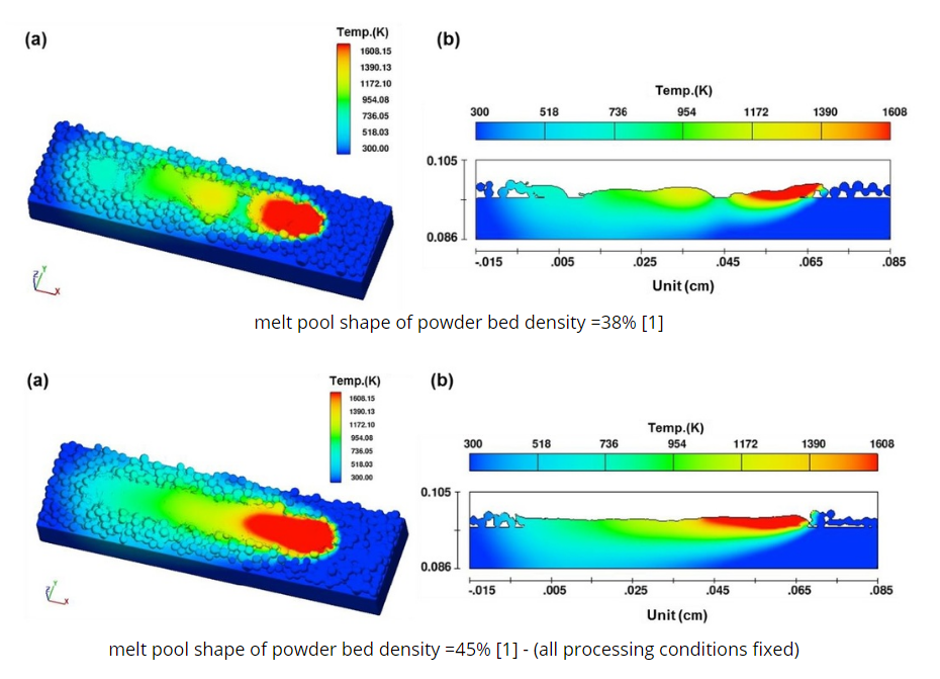

金属物体的结构完整性和表面光滑度与粉末的化学特性及其堆积密度有关 [2]。 图 2 显示了对激光接触的粉末层中熔池的仿真 [3]。 熔化温度与粉末的元素成分有关,熔池的连续性由堆积密度控制。 顶部仿真显示了低堆积密度层导致熔池的不连续性。 在这种情况下,成品会具有粗糙的表面,并且可能会降低结构完整性。 而高堆积密度层则显示了连续的熔池,这将使产品表面更平滑,结构更坚固。

图 2. 熔池分析和堆积密度的影响[3]

图 2. 熔池分析和堆积密度的影响[3]

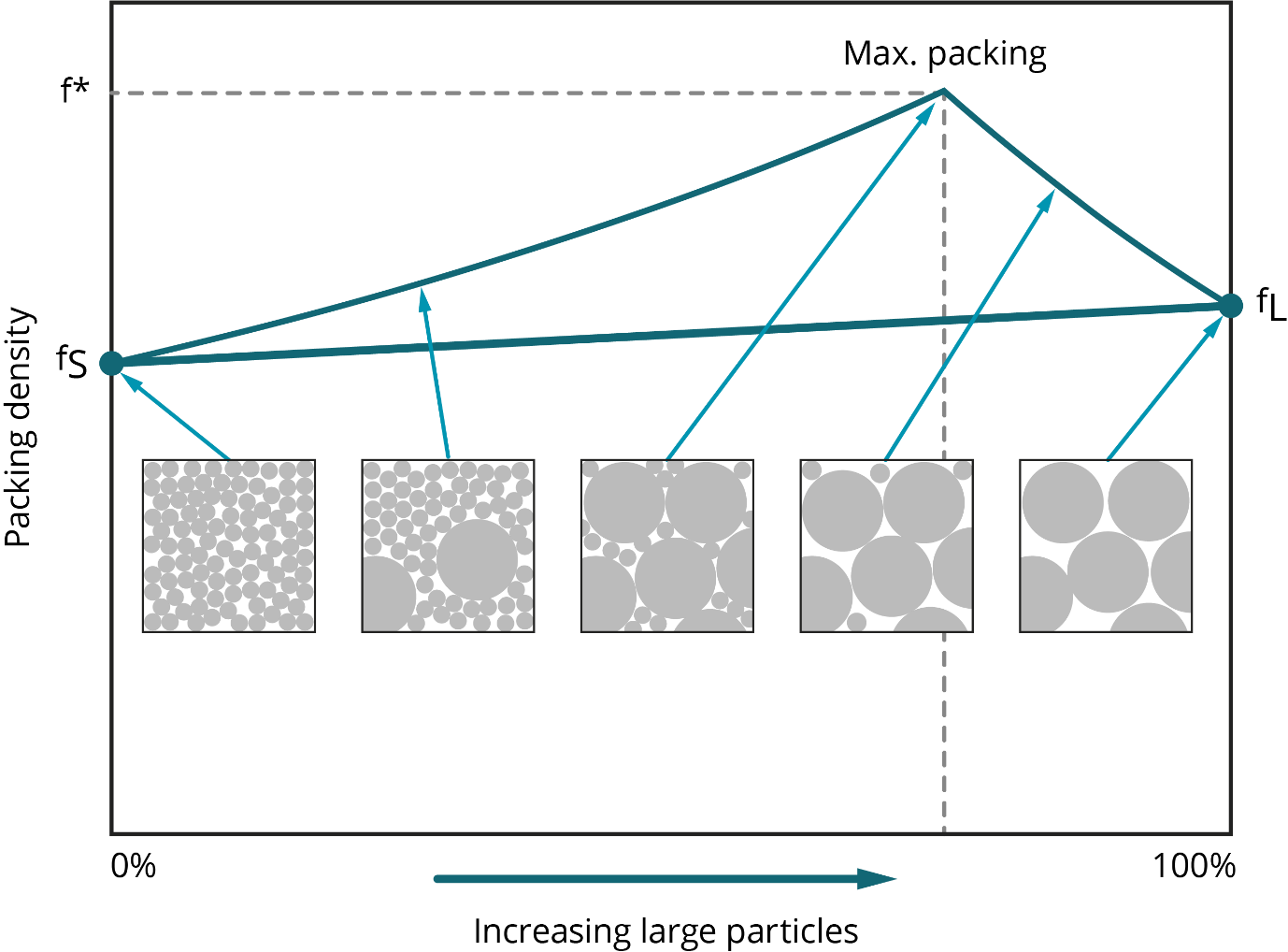

粉末的堆积密度由颗粒粒径和形状控制。 图 3 表明,与多形分布相比,单形分布具有更低的堆积密度 [4]。 它还显示,在被更精细的材料占据的间隙空间中,堆积密度会最大化。

图 3. 粒径分布与堆积密度的关系

但是,因为表面积与体积比率高,所以更精细的材料粘着力更高 [5]。 这对粉末的流动产生不利的影响,如果粉末不能流动,就不能形成均匀的高堆积层。 因此,也需要确保粉末的高流动性。

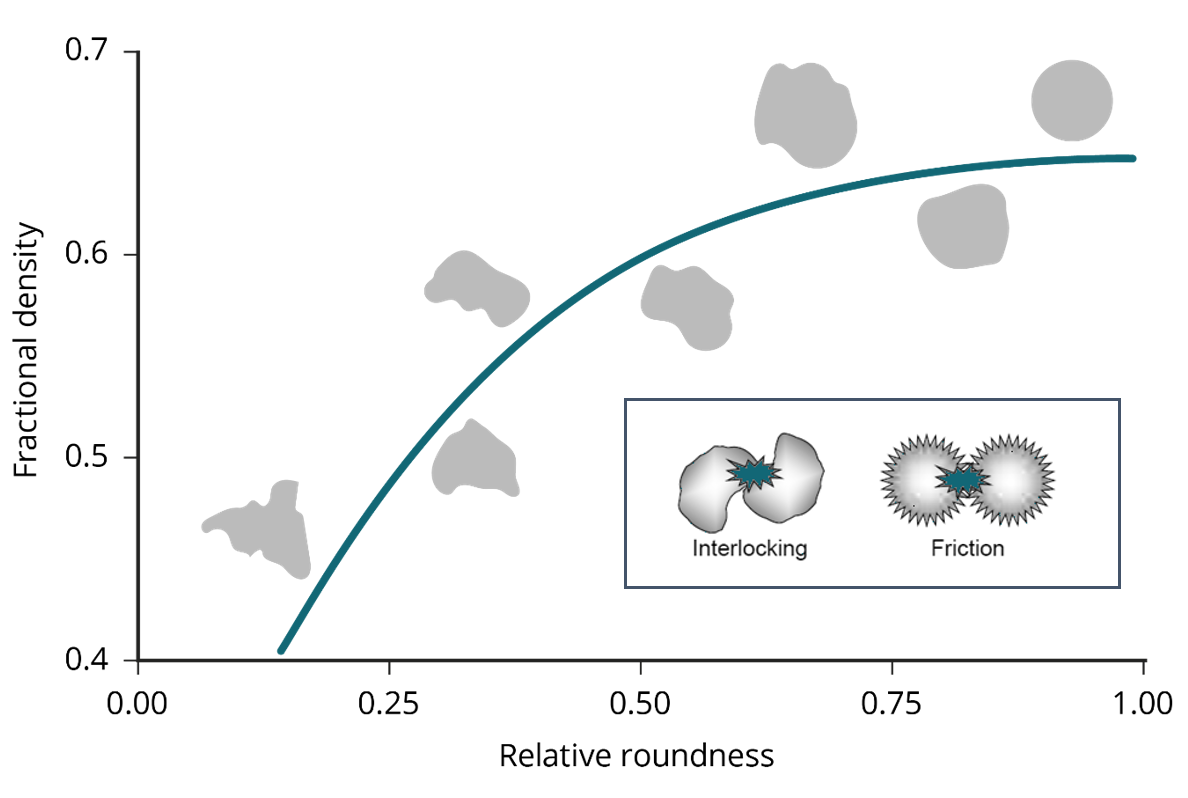

同样,颗粒形状也会影响堆积密度和流动性,不规则形状和表面摩擦会导致这些特性降低(图 4)[6]。

图 4. 分级密度(真实密度/堆积密度)与表面不均匀性引起的形状和摩擦力的关系。

一般而言,对于选择性激光熔化,添加剂层制造用金属粉末的粒径规定为 15-45 微米,对于电子束熔化(首选球形形态)则为 45-106 微米[7]。 因此,测量颗粒粒径和形状的技术同样适用于质量控制。 但是,这一挑战还不止于此,因为为了从材料的有效利用中获益,粉末最好能被回收用于下一次生产。 如果这样做,连续生产的质量通常会下降,进而导致产品故障。 由于通常的生产时间在 2-5 天之间,耗损成本很高,如果产量增加,这种浪费将会加剧。 源于粉末回收利用的问题的确切原因尚不清楚,不同的合金可能会呈现出不同的方式。 然而,人们经常会提到粉末层的质量以及颗粒形态。 但如何描述这种情况呢?

在添加剂层制造中,通常使用三种出众的技术来表征颗粒粒径和形状;动态图像分析、自动静态图像分析和扫描电子显微镜 (SEM)。 区分这些技术的简单方法是比较成像的颗粒数量和这些图像的分辨率 [8]:

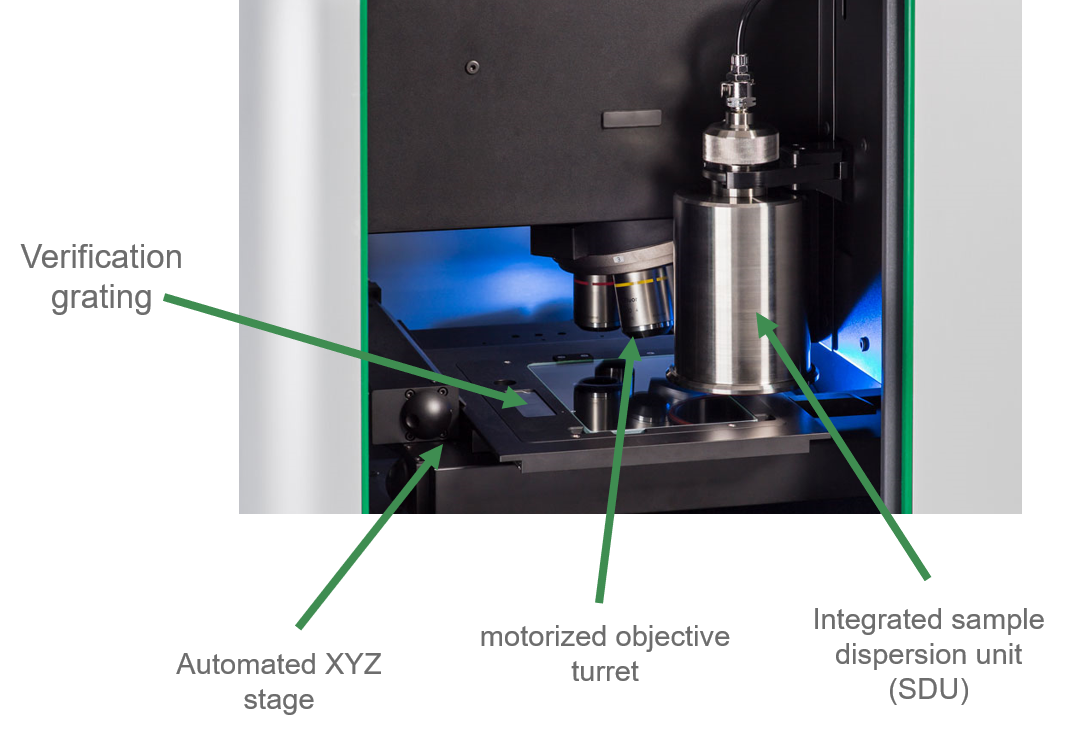

在这项研究中,分析了三个金属粉末样品的颗粒粒径和形状。 第一个样品是未使用过的“原生”粉末,第二个样品是 8 次生产之后采集的粉末,第三个样品是 16 次生产之后采集的粉末。 这些样品是使用 Morphologi 4(一个自动静态图像分析平台,可采集 100000 张高质量颗粒图像,以用于确定粒径和形状)进行分析的。 图 5 显示了 Morphologi 4 的内部工作原理,其中包括验证光栅、电动 X、Y、Z 样品台、透镜转塔和集成式样品分散装置 (SDU)。 这使得仪器内包含的标准操作程序能够自动运行,确保实现精确且可重现的数据收集。

图 5. Morphologi 4 的内部工作原理

图 5. Morphologi 4 的内部工作原理

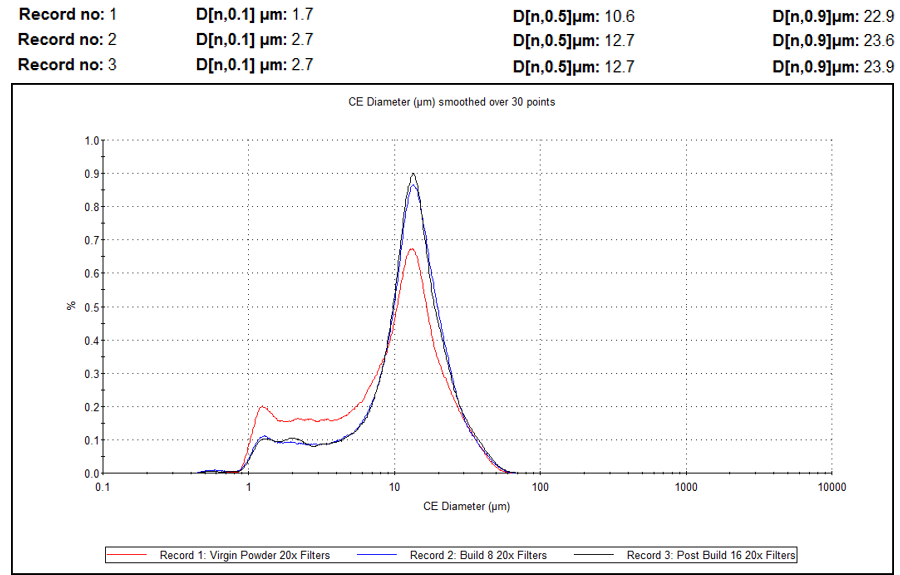

使用 SDU 在高能量设置下自动分散每个 5 mm3 的样品。 每个样品均使用具有 2 个 z 堆栈的 20× 放大率和锐边图像分割方法进行测量。 图 6 显示了全部三个样品以及第 10 个、第 50 个和第 90 个百分位数的粒径分布数值。

图 6. 原生粉末、8 次生产使用之后的粉末、16 次生产使用之后的粉末的圆形等效直径分布分别以红色(记录 1)、蓝色(记录 2)、黑色(记录 3)表示。 另外还显示了第 10 个、第 50 个和第 90 个百分位数。

图 6. 原生粉末、8 次生产使用之后的粉末、16 次生产使用之后的粉末的圆形等效直径分布分别以红色(记录 1)、蓝色(记录 2)、黑色(记录 3)表示。 另外还显示了第 10 个、第 50 个和第 90 个百分位数。

全部三种分布均具有以 13 微米为中心的主模式,但也有可延伸至 1 微米以下的细粒级。 一个显著的区别是,原生粉末的细粒级明显高于第 8 次和第 16 次生产使用之后的粉末;细粒级的降低可能是回收过程造成的。 通过降低细粒级,流动性会有提高,但这也可能会不利于堆积密度 [9]。

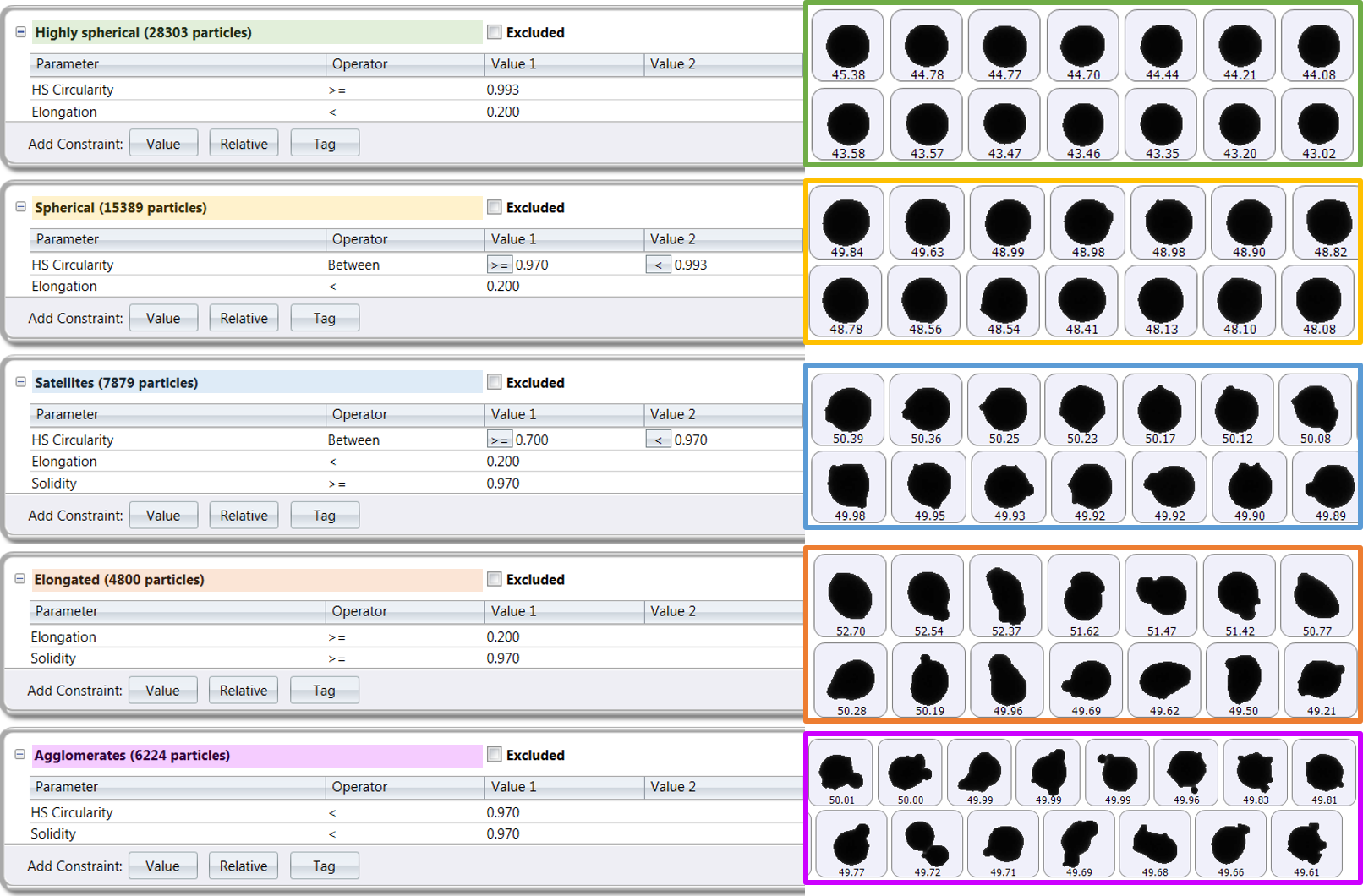

对颗粒图像的进一步检查显示出形状的差异。 通过使用图像参数的组合,可设置若干类别以将形状相似的颗粒组合在一起(图 7)。 具有大于或等于 0.993 高灵敏度 (HS) 圆度值且伸长值小于 0.2 的颗粒均包含在名为“高度球形”的类中。 同样,HS 圆度值、伸长值和坚固值被用来描述具有“伴线”等特性的颗粒。

图 7. 颗粒分类及相应的颗粒示例图片。

图 7. 颗粒分类及相应的颗粒示例图片。

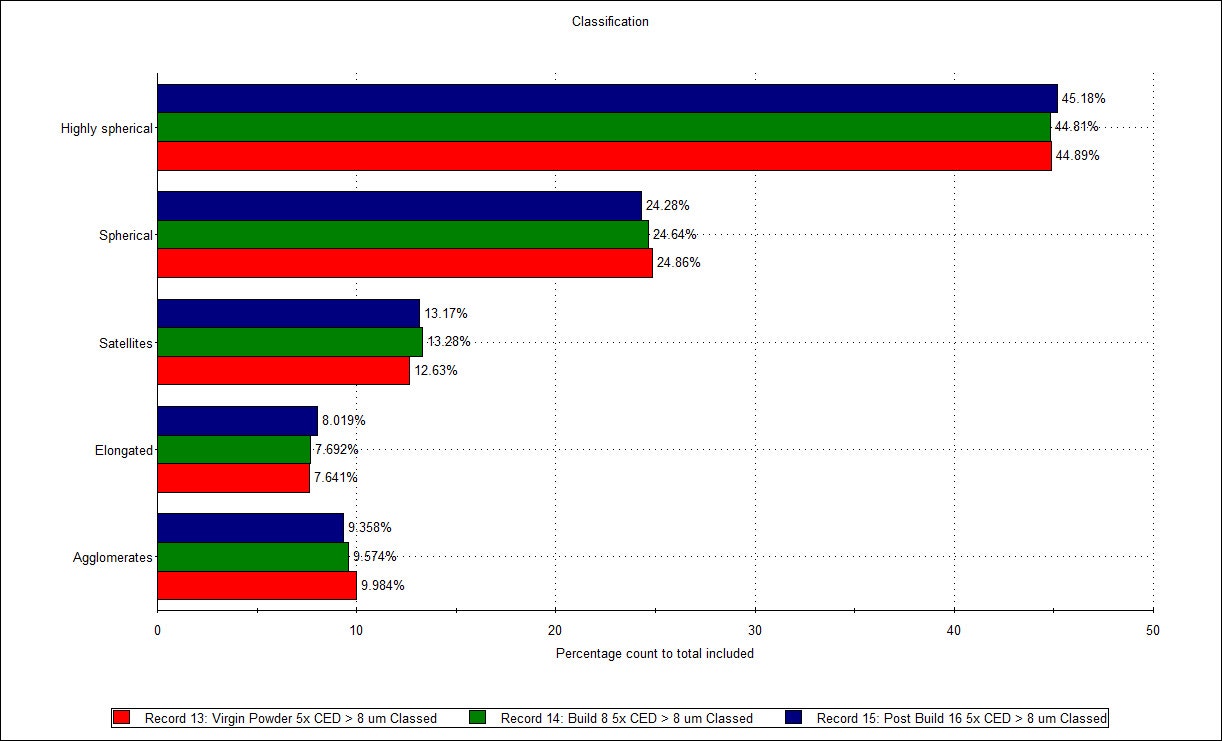

然后,可以通过多个数据记录比较每类中的颗粒百分比(图 8)。 图中比较了三个样品的分类,其中红色条条代表原生粉末,绿色条代表 8 次生产使用之后的粉末,蓝色条代表 16 次生产使用之后的粉末。

图 8. 按百分比进行分类比较。

图 8. 按百分比进行分类比较。

对于全部三个样品,约 70% 的颗粒为球形或高度球形。 约 13% 的颗粒具有伴线,其余 17% 的颗粒的形状更不规则,要么拉长,要么聚集。 后两种分类中的颗粒很可能会降低流动性和堆积密度,进而降低 3D 物体的质量。 然而,对于不同次数的生产,在颗粒形状方面没有发现明显的差异。 这表明该粉末适合继续使用,至多可用于 16 次生产。

因为每个产品的生产时间较长,所以添加剂层制造中的成本损失很高。 粉末层质量是决定产品质量的一个影响因素。 反过来,这又受金属粉末颗粒粒径和形状影响。 通过表征这些特性,可以预测何时可能会导致产品出现不合格的问题,从而在发生问题之前更换新的粉末。 自动图像分析是一种可用于表征 100000 个颗粒的解决方案,以提供高质量且与统计相关的形态信息。 这种单一技术结合了该应用中其他两种常见技术的定量和定性优势;动态成像和 SEM。

1. https://wohlersassociates.com/2019report.htm。 访问时间:2020 年 4 月

2. https://www.malvernpanalytical.com/en/learn/events-and-training/webinars/W191022Additive。 访问时间:2020 年 4 月

3. Y.S. Lee 和 W. Zhang,《激光粉末层添加剂制造中的热传递和液流细观仿真》,第 26 届固体自由形态制造研讨会,德克萨斯州奥斯汀市,2015 年

4. J.P. Bennett 和 J.D. Smith,《耐火技术基础(陶瓷学报系列)》,第 25 卷,2001 年,(美国化学学会)

5. C.N. Davies,《气溶胶科学》,Academic Press,伦敦和纽约,1966 年

6. DF. Heaney,《金属注模手册》,Woodhead Publishing,2012 年

7. Dunkley,《现代制造业中的金属粉末雾化方法》,Johnson Matthey Technol. 修订版,2019 年,63,(3)

8. https://www.malvernpanalytical.com/en/learn/knowledge-center/whitepapers/WP1803278ReasonsAnalyticalImagingIsBetter.html。 访问时间:2020 年 4 月

9. L. Cordova, M. Campos, T. Tinga,《通过粉末表征揭示粉末再利用对选择性激光熔化的影响》,JOM, 第 71 卷, 第 3 期,2019 年