激光衍射已经成为粒度分析中最常用的一种方法。 作为一种成熟的粒度分析方法,其一般原理和性能指标已有相关国际标准(ISO13320 [1])。 此标准最近推出新版,重点强调了对激光衍射法原理理解的提高以及相关仪器的设计进步,同时也阐述了这些技术进步如何提高激光衍射仪器对极小颗粒的检测能力。

典型激光衍射系统的动态测量范围一般为0.1-2000μm。如果测量的颗粒粒径小于0.1 μm,一般激光衍射仪器需要配备具有不同波长的激光光源。 从1998年开始,这种不同波长激光技术就已经应用于Mastersizer 2000,扩大激光衍射测量范围至亚100nm区域。 本文将为您介绍,相对于Mastersizer 2000 而言,马尔文新一代超高速智能粒度分析仪Mastersizer 3000如何进一步将其粒度测量范围延伸至0.1-3500μm。

MS 3000 开发的挑战不仅在于进一步提高仪器的动态测量范围,还在于显著降低仪器的体积。

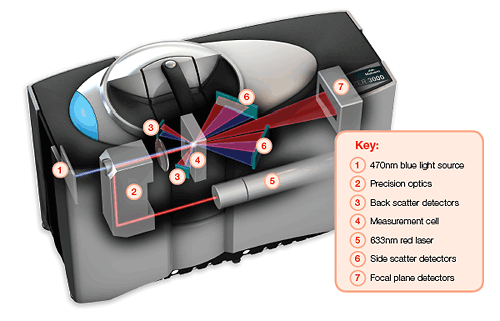

通过使用创新的封闭式折叠光学部件(2),新的光学核心组件(图1)成功实现了动态测量范围的扩大和仪器体积的减小。 氦氖激光器产生的633nm 波长的光束经过180 度反射后输出,节约了空间并使光学平台长度减小一半。 然后激光通过测量池的分散样本,样本颗粒的散射光被一系列检测器捕获。 激光衍射所用的技术是利用一组颗粒散射光的角度关系来计算粒度分布。 因此记录最宽角度范围的散射数据是获得宽动态测量范围的关键。

颗粒越大,散射角度越小。 因此大颗粒的散射光会被焦平面检测器(7)采集。 得益于电子检测器行业的技术进步,焦平面检测器内的检测元件能够在不影响信噪比的情况下做得更小, 这也就意味着这些检测器可以排得更加紧密,使得来自较大颗粒的散射光能够在很小的角度进行采集。 因此,通过焦平面检测器设计上的改进,Mastersizer 3000 的动态测量范围相较于Mastersizer 2000 而言由2mm 增大至3.5mm。

|

焦平面检测器记录的是大颗粒的小角度散射光,而侧向和背向散射光检测器采集的是小颗粒的大角度散射光信号。

与细颗粒测量相关的挑战是颗粒变小时散射光的强度以及对散射角度的依赖性都会变弱。 当颗粒尺寸小于0.3 μm时,其散射光对于散射角的依赖性较弱。 当颗粒尺寸进一步变小时,其散射数据变得与角度无关,这时候其粒径结果取决于测试系统。 因此,利用小颗粒对于波长较短的光散射更强的特点,Mastersizer 2000、Mastersizer 3000 等衍射系统通过采取波长更低的蓝色光源,将动态测试范围扩大到较小的粒度。

通过显著增加蓝色光源的功率以及蓝色光探测器数量,同时加强蓝色光探测器优化,从而实现Mastersizer 3000 动态测量范围的进一步提高。

增加蓝色光源的功率提升了对小颗粒的测量精度,通过增加可记录的散射信号强度,然后提高对这些颗粒的敏感度。

另一处改进是将蓝色光源移动到与红色光源相同的光轴上。 由于蓝色光源是用来测量非常小的颗粒,蓝色散射数据是通过高角度侧向和后向散射探测器收集的。 系统中每一个探测器都有其按照角度位置优化的区域,例如:较大的探测器用于记录较大角度的弱散射信号。 通过将蓝色光源移动到与红色光源相同的光轴上,可以做到探测器对于红光和蓝光散射信号都是优化的。 这样提高了细颗粒的信噪比,因而大大提高了仪器对100 纳米以下颗粒的分析能力。

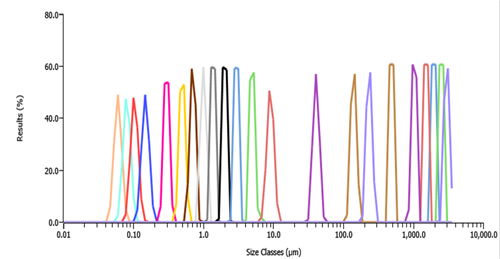

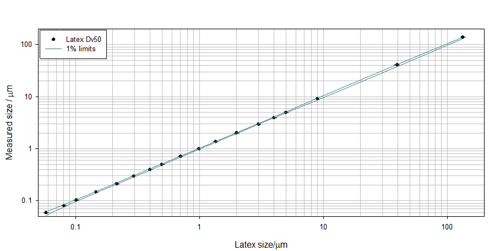

通过应用这些先进的光学设计,Mastersizer 3000 实现了在整个动态范围都能够进行准确的粒度分析。 球形颗粒,例如乳胶和玻璃珠,可以用来测试粒度测量系统的精确度。 图2 所示为乳胶及玻璃珠标准品的粒度分析结果,粒度测量范围基本覆盖Mastersizer 3000 所用激光光源对应的量程范围。 图4显示了Mastersizer 3000 测量不同粒径的乳胶标准品的准确度。 对于粒度范围从几十纳米到几百微米的乳胶标准品,Mastersizer 3000测量的中值粒径与标准值相比,其误差都在1%以内。

|

|

|

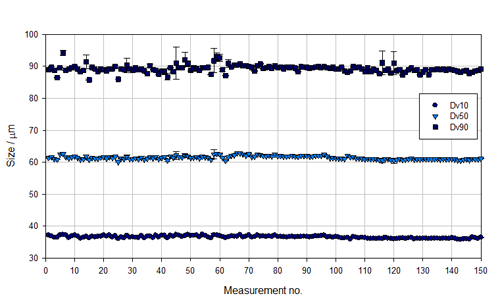

系统与系统间的重现性是通过单发玻璃珠样本来检测。 此批玻璃珠样品的中值粒径约为60 微米,粒度分布覆盖尺寸的十倍。 如图3所示,在150 个仪器上进行的重现性测试表明Mastersizer 3000 的Dv50 变异性小于1%。

基于新型材料开发以及提高产品性能的需求,纳米颗粒越来越受到各个行业的重视,这对激光衍射系统的亚微米级粒度测量性能也提出了更高的要求。 下面将介绍Mastersizer 3000在亚微米级的粒度测量案例。

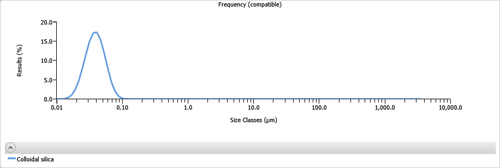

亚100nm材料一个很好的样例就是胶态氧化硅。 胶态氧化硅广泛应用与抛光、涂料、铸造、粘合剂和纸张,其产品粒度一般为5-100nm。 图5 所示为Mastersizer 3000 上测得的中值粒度约为38nm 的胶态氧化硅样品的粒度分布。

|

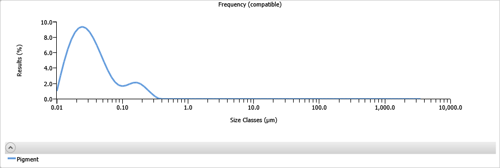

在许多情况下,表征粒度小于100nm 的样品时,检测样品中团聚体的存在是确保产品性能的关键。 如果样品中所有颗粒粒径均小于100nm,其更适合用动态光散射技术进行粒度表征。 能够准确表征

|

|

过大颗粒、结块或者初级粒子的存在,让这些材料更适合采用激光衍射技术。 对非常小的颗粒应用激光衍射,常见的应用是在颜料生产中。 颜料的初级粒子影响涂料的外观,同时涂料中团聚体的存在也会影响涂料的性能。 图6 所示为某颜料样品的粒度分布结果,可知此样品初级粒度约30nm,且其中存在200nm 的团聚体。 激光衍射技术的优势是在同一测试中,不仅能够测量初级粒子的尺寸,还可以监测团聚体的存在。 蛋白质是另一个应用,有非常小的初级颗粒,而且检测蛋白质中少量团聚体是非常关键的。

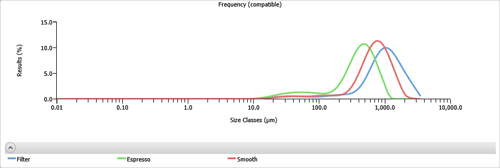

在尺寸范围的另一端,例如咖啡的尺寸,提高动态范围是基本的要求。

图7 所示为三种不同类型咖啡的粒度分布图,其中浓缩咖啡粒度最小,冲泡速度最快,但是苦味也最浓厚。 随着粒度的增大,顺滑和滤式咖啡冲泡时间更长,苦味减弱。 本例中,滤式咖啡粒度最大,达3.5mm,Mastersizer 3000扩大的动态测量范围可以轻松对其进行粒度表征。 扩大尺寸上限上也带来了新的应用,如激光衍射技术在测量药物颗粒大小中的应用。

MS 3000 性能总结 | |

|---|---|

粒度范围 | 0.01-3500 微米1 |

角度范围 | 0.015-144° |

红光光源 | 最大值(M) 最大5 毫瓦,氦氖,632.8 纳米 |

蓝光光源 | 最大值(M) 10毫瓦,LED,470纳米 |

精确度 | 好于1%2 |

重复性 | 好于0.5%3 |

重现性 | 好于1%3 |

通过应用智能的新型光学设计,Mastersizer 3000进一步夸大衍射测量范围到亚100nm区域,并且将粒度测量上限增大到2mm。 动态范围的扩展让激光衍射有更广泛的应用,并且巩固了激光衍射作为世界上最通用的粒度测量技术之一的地位。

[1] ISO 13320:(2009)

1Sample and sample preparation dependent

2Accuracy defined for the recovery of the mean size of a narrow log-normal distribution. Sample and sample preparation dependent

3Sample and sample preparation dependent