动态光散射是用于检测样品粒径,特别是亚微米级范围样品粒径的技术。 该技术对处于随机布朗运动下的颗粒悬浮液发出的散射光强度随着时间推移发生的波动进行测量。 分析这些强度波动可得到扩散系数,从而确定粒度。

传统DLS 仪器采用90º 探测角。 使用此类光学元件的仪器浓度极限非常低,因为需消除多重散射效应。 多重散射是指一个颗粒散射的光本身会被另一个颗粒散射。 多重散射可以降低明显的粒度和截距值(信噪比)。 测量的粒度应该与样品浓度无关。

散射光离开样品之后经过的路径长度在传统90º DLS 仪器中非常重要。 消除多重散射效应的一种方法就是降低散射光的路径长度。 这可以通过使用背向散射光路实现。 Zetasizer Nano S 采用非侵入式反向散射探测(NIBSTM),与传统DLS 仪器相比,NIBS 可测量更高的浓度。 这使得系统能够测量宽范围的浓度,以及相对于传统90º DLS 仪器来说更高的浓度。

另外一个将影响颗粒扩散速度(进而影响粒度)的现象就是颗粒/颗粒相互作用的开始。 如果存在这些相互作用,意味着可能无法使用DLS 作为精确的粒度仪,但是仍可使用DLS 来监控粒度的变化。

色素应用广泛,涉及从化妆品和涂料到食品和制药的各行各业。 它们可以是有机(墨粉或炭黑)或无机(金属粉末或金属氧化物)。 色素的粒度对于确定应用色素的产品属性非常重要。 不透明度、颜色、色调、着色强度、光泽、耐久性和样本粘度均依赖于粒度。 使用批量操作模式下的高剪切混合器,或使用连续操作模式下的在线高剪切混合器、磨粉机或泵,可降低色谱粒度。

粒度测量是确定产品质量的关键一环。 但是,目前可用的大部分筛分技术需要在测量前大量稀释样本, 而大量稀释可能会导致样本的形态发生变化。 例如,浓缩样本中存在的聚合物可能在稀释之后便会扩散。 因此非常需要以样品的原始浓度或近似浓度测量样本的能力。 使用NIBSTM 光路便可执行此类测量。

本应用报告总结了对不同时期从研磨工序中提取的一系列色素样本进行的测量,以说明Zetasizer Nano 在高浓度下作为粒度监控器的能力。

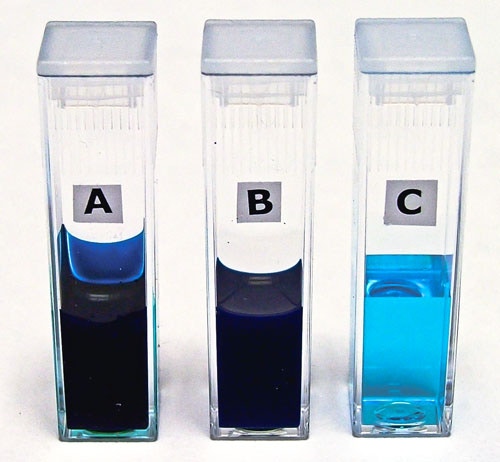

每隔一小时从球磨机中提取蓝色素样品。 样品的浓度为15% w/v。 即时可以在这些浓度下测量样本,颗粒/颗粒相互作用使得科研人员难以阐释测量结果。 因此,使用过滤后、去离子的水,以1:10 的比例稀释样本。 稀释后的样本(1.5% w/v)非常不透明,但是少量的稀释消除了颗粒/颗粒的相互作用。 图1 显示了3个试管,分别含有(A)浓度为15% w/v 的色素样本;(B)测量浓度为1.5% w/v 的样本;和(C)稀释到0.0015%的样本,以供传统90° DLS 仪器测量之用。

|

使用Zetasizer Nano S 在25°C下测量所有样本。 该仪器具有一个4mW 氦-氖激光器(在波长633nm 下操作),探测角度为173°(即反向散射)。 试管内的测量位置由软件自动确定,始终位于试管壁附近,这说明样本非常混浊。 至少需对每个样本进行三次测量,以检查其可重复性。

原本希望蓝色素能够吸收从633nm 激光波长中的散射,然而,激光和散射光通过的短路径长度确保检测到充足光来分析。

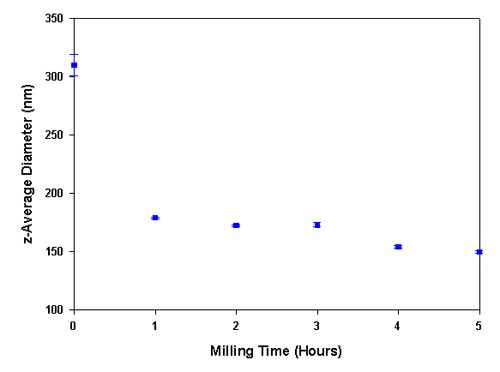

表 1 汇总了每隔一小时从球磨工艺中提取的、以1:10 的过滤去离子水稀释的蓝色素样本的测量结果。 显示的结果是三次重复测量的平均值。 根据重复测量计算的标准偏差值(见括号所示)表明数据具有可重复性。 Z 平均直径和多分散指数值是根据累积分析计算的,如DLS ISO 13321 国际标准所述。 Z 平均直径是根据散射光强度计算的平均直径,对聚合物和/或大颗粒的存在敏感。 因此,可遵照Z 平均直径逐渐减小的规律,直至获得稳定值来监控产品的研磨进度。

测量结果见图2 所示。图2 说明,可使用动态光散射,在非常高的浓度下成功监控色素的研磨情况,且几乎无需稀释样本。 图2说明在研磨的第一个小时内,产品粒度大大减小,但是在剩余的研磨时间内,粒度减小的速度变缓。

|

| 样品 | Z 平均直径(单位:nm)(SD) | 多分散指数(SD) |

|---|---|---|

| 开始研磨 | 310.5(9.2) | 0.576(0.04) |

| 研磨1 小时后提取样品 | 179.0(0.7) | 0.268(0.01) |

| 研磨2小时后提取样品 | 172.4(0.8) | 0.247(0.01) |

| 研磨3小时后提取样品 | 173.1(1.8) | 0.345( 0.02) |

| 研磨4小时后提取样品 | 154.1(1.1) | 0.256(0.01) |

| 研磨5小时后提取样品 | >149.9(1.3) | 0.251(0.01) |

研磨三个小时之后提取的样本的Z 平均直径和多分散指数值与其它结果不符。 特别是多分散指数值大于在1 小时和2 小时时获得的结果。 通过测量样本的其它制备对这些结果进行复核,发现结果具有可重复性。 进一步稀释样本后得出的结果与表1 相符。 图2 包含从重复测量每个样本获得的误差(即标准偏差)。 较小误差证明了测量的可重复性。

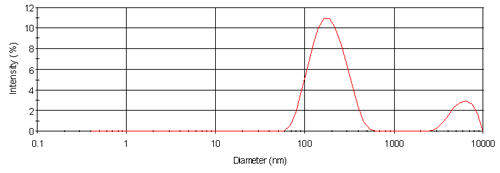

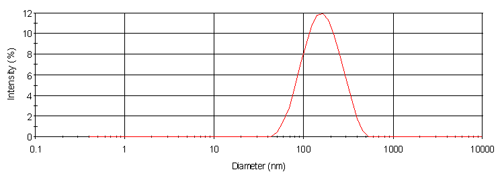

图3 和图4 显示了在研磨工艺开始和研磨工艺持续5 小时之后获得的强度粒度分布。 在研磨工艺开始时的粒度分布说明存在大微米级别的颗粒(见图3)。 在研磨工艺持续5 小时之后,会在提取大颗粒的地方看到单模粒度分布(见图4)。 此外,分布的粒度下限从约60nm(在研磨工艺开始时)降低为约45nm(研磨工艺持续5 小时之后)。

|

|

本应用报告的详述的内容说明:可使用动态光散射,在接近干净样本浓度的情况下成功监控色素的研磨工艺。

带NIBSTM 的Zetasizer Nano 可测量非常浓缩的样本粒度。 该能力可简化样本制备,让Zetasizer Nano 成为质量控制环境中简单易用的仪器。