Using X-rays to see inside your powdered metal materials and processes

网络研讨会

用于压制和烧结的材料表征解决方案

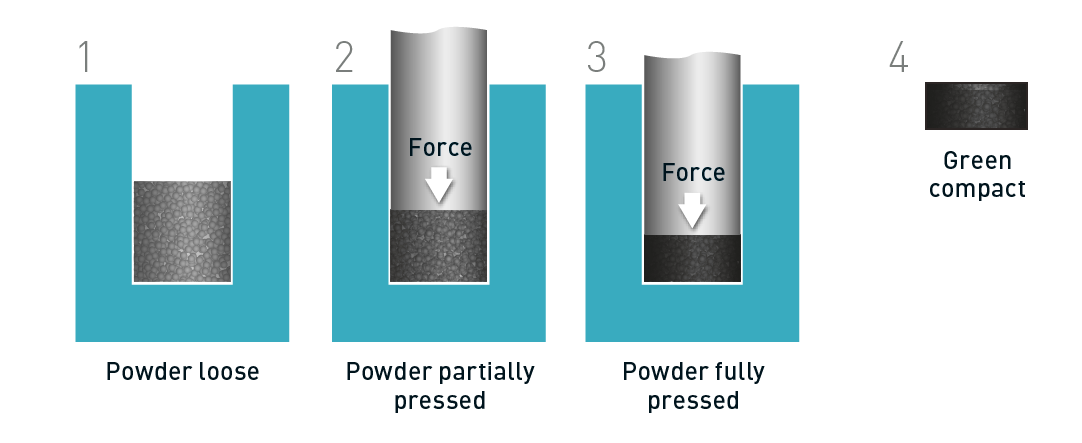

为了提高金属增材制造材料的强度、电导率和韧性,制造商通常会采用压制和烧结法。 事实上,这也是十分常见的粉末冶金制造方法。 它包含三个基本步骤:

对于陶瓷和高硬度金属等材料,原粉通常要经过喷雾干燥处理,以形成具有更好流动特性和压缩性的原料。

为了确保原料、“成型坯”和最终的烧结组件达到一致的质量,必须仔细优化金属或陶瓷粉末的特性。 为帮助压制和烧结制造商做到这一点,Malvern Panalytical 推出了一系列粉末表征解决方案。

与其他粉末冶金工艺一样,粉末特性会对压制和烧结的结果产生重大影响,因此需要仔细地进行表征。 粉末混合料的颗粒填充度和表观密度尤为关键。 举例来说,表观密度较低的颗粒会在受压时产生更大的压实度和冷焊效果,从而产生强度更高的“成型坯”。

颗粒间摩擦力是粉末的另一个重要特性,这种摩擦力有助于在压制过程中促进颗粒相互接触、变形和结构密实化。 物相组成和晶体大小也是需要控制的重要特性,因为这些特性会影响粉末的硬度和热性能。 而这不仅会影响压制效率和烧结行为,还会影响压制产品的机械性能。 最后,粉末还必须符合规定的材料合金成分。

为帮助制造商满足这些要求,Malvern Panalytical 为压制和烧结工艺提供了多种表征解决方案。 它们可用于: